申请人:太原理工大学

发明人:于盛旺 王荣 高洁 黑鸿君 张阿莉 刘小萍 贺志勇

摘要:本发明公开了一种高品质自支撑金刚石厚膜的制备方法,该方法包括:先使用化学气相沉积法制备厚度为0.5~0.7mm的高品质自支撑金刚石膜;然后研磨、抛光膜的形核面,去除残留的碳化物,将其作为基体,在形核面上制备厚度为1~3mm的高品质金刚石膜;在两次制备过程中,金刚石膜的厚度每增加50~100μm,减少甲烷流量,减少值为甲烷初始流量的0.5~1%。使用该方法制备的自支撑金刚石厚膜具有品质均匀性好、无裂纹、机械强度高等优点。

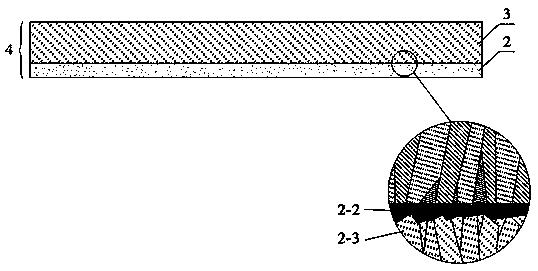

2.根据权利要求1所述的高品质自支撑金刚石厚膜的制备方法,其特征在于:包括以下步骤: (1)制备厚度为0.5~0.7mm的高品质自支撑金刚石膜: ①使用厚度为2~5mm的单晶Si圆片作为制备金刚石膜的基体,用粒度为0.2~0.5μm的金刚石粉研磨硅片使其表面均匀粗化以提高金刚石形核密度,随后放入丙酮溶液超声波清洗干净,用热风吹干; ②打开MPCVD设备反应腔体,将清洗后的Si圆片置于反应腔基片台的中心位置,关闭反应腔体后开启真空系统,待腔体的真空度抽至1×10-2Pa以下时,通入氢气,其流量为300~2000sccm,调节反应腔体压强达到0.5~1kPa,并将微波电源的功率设置为0.8~1.5kW后开启微波电源,逐渐增加微波输入功率至3~60kW、腔体内压力至5~20kPa、基片温度升至700~1100℃时,通入甲烷并调节其流量至氢气流量的1~3%,进行金刚石膜的沉积;沉积过程中金刚石膜的厚度每增加50~100μm,减少甲烷流量,减少值为甲烷初始流量的0.5~1%; ③金刚石膜的厚度达到0.5~0.7mm后,停止通入甲烷,逐渐降低反应腔体压强至1~1.5kPa、微波输入功率至0.8~1.5kW后依次关闭微波电源、停止通入氢气、关闭真空系统; ④向反应腔体充气至大气压后,打开设备反应腔体取出沉积了金刚石膜的基片,并将其置于硝酸和氢氟酸混合溶液中直至Si基体完全溶解掉,获得高品质的自支撑金刚石膜; (2)制备厚度为1~3mm的高品质金刚石膜: ①将步骤(1)制备的高品质自支撑金刚石膜的形核面研磨并抛光,去除残留的碳化物,膜的最终厚度控制在0.45~0.65mm;将其放入丙酮溶液超声波清洗干净,用热风吹干; ②打开MPCVD设备反应腔体,将金刚石膜的形核面朝上放置在反应腔基片台的中心位置,关闭反应腔体后开启真空系统,待腔体的真空度抽至1×10-2Pa以下时,通入氢气,其流量为300~2000sccm,调节反应腔体压强达到0.5~1kPa,并将微波电源的功率设置为0.8~1.5kW后开启微波电源,逐渐增加微波输入功率至3~60kW、腔体内压力至5~20kPa、基片温度升至700~1100℃时,通入甲烷并调节其流量至氢气流量的1~3%,进行金刚石膜的沉积;沉积过程中金刚石膜的厚度每增加50~100μm,减少甲烷流量,减少值为甲烷初始流量的0.5~1%; ③金刚石膜的厚度达到1~3mm后,停止通入甲烷,逐渐降低反应腔体压强至1~1.5kPa、微波输入功率至0.8~1.5kW后依次关闭微波电源、停止通入氢气、关闭真空系统; ④向反应腔体充气至大气压后,打开设备反应腔体取出金刚石厚膜。

3.根据权利要求2所述的高品质自支撑金刚石厚膜的制备方法,其特征在于:所述的MPCVD设备的频率为2.45GHz或915MHz。

4.根据权利要求2所述的高品质自支撑金刚石厚膜的制备方法,其特征在于:所述氢气的纯度为99.999~99.99999%,所述甲烷的纯度为99.995~99.9999%。

5.根据权利要求2所述的高品质自支撑金刚石厚膜的制备方法,其特征在于:所述硝酸和氢氟酸的混合溶液中,硝酸和氢氟酸的体积比为2:1。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号