申请人: 太原理工大学

摘要: 本发明为一种CVD金刚石厚膜与硬质合金的焊接方法,首先使用双辉等离子体渗金属设备对CVD金刚石厚膜生长面进行金属化处理,然后再使用同一台设备将金属化后的面与硬质合金基片钎焊在一起。本发明通过双辉等离子渗金属技术使金属原子在金刚石厚膜生长面表面均匀扩散,并与金刚石厚膜形成金属碳化物,通过化学键合来保证金属层与金刚石厚膜之间具备优良的结合强度;金属化后的金刚石厚膜具有良好地表面浸润性,在等离子体的加热作用下能够与硬质合金形成高结合强度的焊接接头;金刚石厚膜的表面金属化和钎焊使用同一装置即可完成,这大大降低了制造的生产成本,有利于实现产业化。

主权利要求 1.一种CVD金刚石厚膜与硬质合金的焊接方法,其特征在于:首先使用双辉等离子体渗金属设备对CVD金刚石厚膜生长面进行金属化处理,然后再使用同一台双辉等离子体渗金属设备将金属化后的CVD金刚石厚膜生长面与硬质合金基片钎焊在一起;其中,CVD金刚石厚膜生长面的金属化处理工艺为:将CVD金刚石厚膜用去离子水和酒精分别进行超声清洗,用热风吹干;将清洗后的CVD金刚石厚膜生长面朝上置于双辉等离子体渗金属设备的真空炉内的基片台上,选用能够与碳元素形成强碳化物的金属作为靶材,并控制CVD金刚石厚膜生长面与靶材之间的距离为18-20mm;待双辉等离子体渗金属设备的真空炉抽真空至1Pa以下时,打开源极电源和阴极电源,压差为250-300V,将基片台的温度升至700-1000℃,氩气作为保护气体和等离子体激发气体,其流量为60~80sccm,炉内压力35-65Pa,表面金属化处理时间0.5-3h,随炉冷却时间为2h,最后在CVD金刚石厚膜生长面上形成厚度为2-10μm的金属化涂层;CVD金刚石厚膜生长面与硬质合金基片钎焊的焊接工艺包括如下步骤:

1)前处理过程:用砂纸对硬质合金基底进行打磨去除表面的氧化物,然后用酒精和丙酮分别对打磨后的硬质合金基底以及厚度为20-40μm的工业用银焊片进行超声波清洗,吹干后待用;

2)装料过程:先在双辉等离子体渗金属设备的真空炉内的基片台上放置一块石墨片,然后自下而上的顺序将CVD金刚石厚膜、助焊剂、银焊片、助焊剂、硬质合金的顺序叠放,最后在上面压上重物,压力为1-2Mpa;

3)焊接过程:双辉等离子体渗金属设备的真空炉抽真空至1Pa以下,以10-20℃/min的升温速率升温至850-900℃,保温5-15分钟,之后以5-15℃/min的速率冷却至480-520℃,再随炉冷却至室温,最后打开炉子,取出试样即可。

2.根据权利要求1所述的一种CVD金刚石厚膜与硬质合金的焊接方法,其特征在于:所述的CVD金刚石厚膜是通过微波等离子体CVD方法、热丝CVD方法或直流电弧等离子体CVD方法制备得到的。

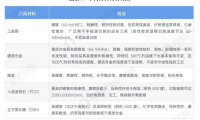

3.根据权利要求l或2所述的一种CVD金刚石厚膜与硬质合金的焊接方法,其特征在于:在CVD金刚石厚膜生长面的金属化处理工艺中,所述的靶材为Ti、W、Mo、Cr、Nb、Zr、Ta或Hf。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号