行业主要上市公司:中钨高新(000657.SZ);厦门钨业(600549.SH);欧科亿(688308.SH);华锐精密(688059.SH);沃尔德(688028.SH);恒锋工具(300488.SZ)等

本文核心数据:刀具材料市场结构等

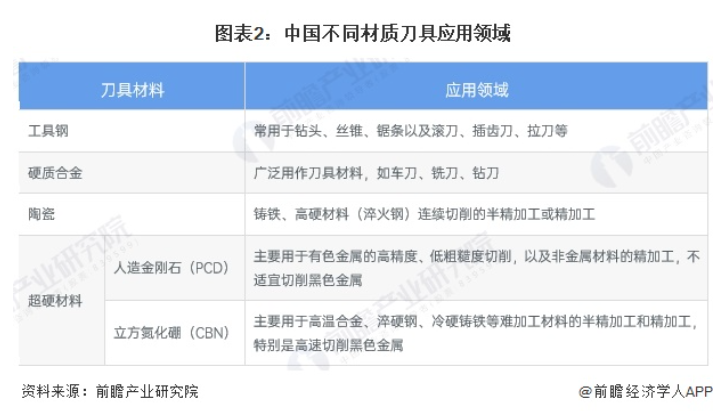

——不同材质刀具特点及应用领域情况

刀具材料直接影响其切削性能、加工能力和加工质量。常见的刀具材料包括工具钢、硬质合金、超硬材料(如金刚石和立方氮化硼)以及金属陶瓷。工具钢虽然硬度、耐磨性和耐热性较差,但抗弯强度高且价格便宜,适用于中低速切削。硬质合金在硬度和韧性方面表现均衡,耐热性和耐磨性优于工具钢,但不适合冲击性强的加工环境。金刚石具有极高的硬度和耐磨性,适合加工有色金属和非金属,而立方氮化硼则适用于高温合金和淬硬钢等难加工材料。金属陶瓷材料硬度高、红硬性好,广泛应用于金属加工、模具制造及军工等领域,欧美和日韩企业在此领域具有较强竞争力。

刀具行业是机械制造行业和重大技术领域的基础行业。切削加工约占整个机械加工工作量的90%,刀具技术在汽车行业、模具行业、通用机械、工程机械、能源装备、轨道交通和航空航天等现代机械制造领域发挥着越来越重要的作用。据统计,高效先进刀具可明显提高加工效率,使生产成本降低10%~15%。刀具的质量直接决定了机械制造行业的生产水平,更是制造业提高生产效率和产品质量的最重要因素。刀具性能与刀具材料密切相关,目前主要的刀具材料包括硬质合金、高速钢、陶瓷和超硬材料(PCD、CBN),各类刀具材料的应用领域如下:

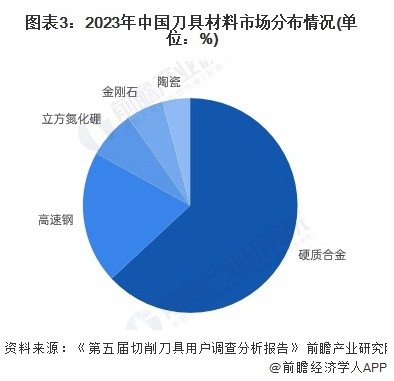

——刀具材料以硬质合金为主且逐年递增

随着新工程材料的不断出现,刀具材料的要求也日益提高,切削加工时需要综合考虑硬度、韧性、耐热性、耐磨性、工艺加工性和经济性等因素。根据《第五届切削刀具用户调查分析报告》,硬质合金刀具占市场的63.08%,在不同企业和行业中应用占比差异较大,有些行业占比可达90%以上。高速钢刀具占比20.00%,虽然在许多企业中使用较少,但仍在一些非数控机床上广泛应用。立方氮化硼和金刚石刀具分别占7.15%和5.6%,陶瓷刀具占比为4.17%。

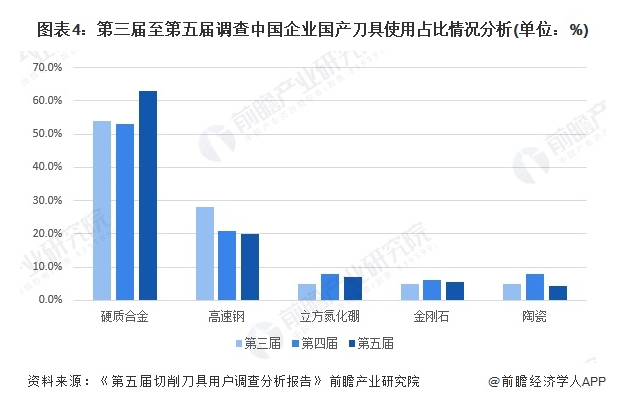

根据《第五届切削刀具用户调查分析报告》与第三届至第五届调查数据对比,硬质合金刀具的使用占比有所上升,从第四届的53.00%提升至第五届,这与机床行业转型升级和数控机床使用量的增加密切相关。硬质合金刀具因其高硬度、抗弯强度、韧性和耐磨性,成为市场的主流。高速钢的使用呈下降趋势,主要受制造业企业转型和数控机床替代传统机床影响。立方氮化硼和金刚石刀具的市场占有率逐步上涨,而陶瓷刀具市场占有率最低,受限于加工条件和高成本。未来,刀具材料将朝着更高生产率和切削速度发展,稀土硬质合金和强化元素添加的硬质合金将成为重要发展方向。

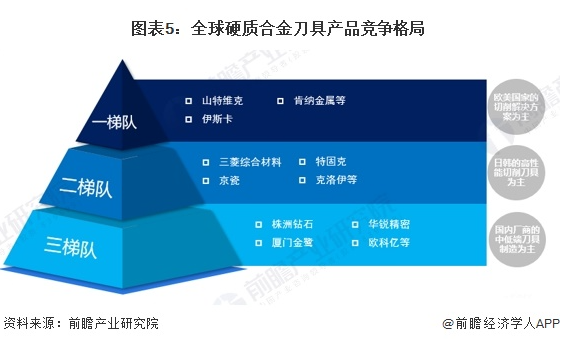

——全球硬质合金刀具由欧美国家占据主导

硬质合金刀具代表企业中,国外主要生产企业包括山特维克、伊斯卡、肯纳金属、三菱综合材料、京瓷、特固克、克洛伊;国内主要生产企业包括株洲钻石、厦门金鹭、华锐精密、欧科亿等。

从全球竞争格局来看,硬质合金刀具第一梯队的欧美国家的切削解决方案为主,第二梯队为日韩的高性能切削刀具为主,第三梯队为国内厂商,以中低端刀具制造为主。从国内经常格局来看,国内厂商的竞争强度不是特别大,核心原因是下游应用范围广,公司多,国内厂商市占率低,导致客户重合度低。

更多本行业研究分析详见前瞻产业研究院《中国切削刀具制造行业产销需求与投资预测分析报告》

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号