金刚石作为新一代宽禁带半导体具有优异的电学特性,比如大的禁带宽度( 5.5 eV) 、高的载流子迁移率( 空穴:3 800 cm2·V -1·s -1,电子: 4500 cm2·V-1·s -1) 、高的击穿电场( > 10 MV·cm -1) 、大的热导率( 22 W·K -1·cm-1) 、生物兼容性以及大的 Johnson、Baliga 和 Keyes 指数,这使其在高频高压大功率电子器件等领域具有巨大应用前景,因此金刚石被称作终极半导体。

目前,MPCVD 法逐渐成为生长单晶金刚石的主流。

MPCVD 单晶金刚石生长工艺

生长原理

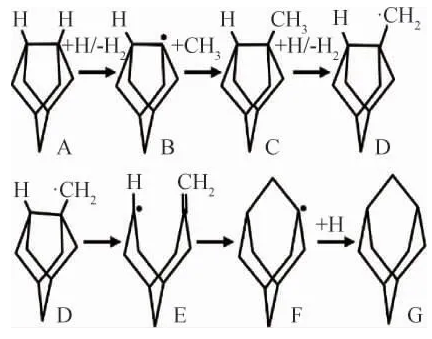

生长 MPCVD 单晶金刚石所用气源主要有氢气( H2) 、甲烷( CH4) 、氮气( N2) 和氧气( O2) ,在微波作用下裂解成 H、O、N 原子或 CH2、CH3、C2H2、OH 等基团。含碳基团( CH2、CH3、C2H2) 将在金刚石表面形成气固混合界面,在动态平衡模型或非平衡热力学模型下实现金刚石( sp3) 、非晶碳或石墨( sp2) 的生长。氢等离子体刻蚀非晶碳或石墨( sp2) 的速度比刻蚀金刚石( sp3) 快得多,因此 CVD 金刚石表面的非金刚石相被快速刻蚀,从而实现金刚石生长。

图 1 金刚石生长机理及模型示意图

生长设备

根据微波频率的不同,可以将金刚石 MPCVD 系统分为 2.45 GHz 和 915 MHz 两类。考虑到沉积金刚石的尺寸与所用微波的半波长成正比,915 MHz MPCVD 系统可用于制备大面积金刚石,但是需要提升功率才能达到和 2.45 GHz MPCVD 系统相同的功率密度。MPCVD 的功率密度是十分重要的生长参数,不同的功率密度生长出的金刚石质量、表面形貌等都不相同,需要将设备调整到合适的功率密度下才能生长出高质量单晶金刚石。实际科研中,使用较多的是 2.45 GHz 圆柱谐振腔式MPCVD 系统。

MPCVD 设备结构基本组成包括控制单元、微波单元、水冷单元、真空单元等。通过真空单元将腔体抽真空,保证金刚石生长所需低真空状态。然后通过控制单元控制各个气路的流量和腔体压力,将反应气源( CH4、H2、Ar、O2、N2等) 导入腔体中并控制在一定的腔压下。待气流稳定后,通过微波单元产生微波,由波导管将微波导入腔体中。在微波场的作用下将反应气体变为等离子体态,形成悬浮于金刚石衬底上方的等离子体球,并利用等离子体的高温使得衬底加热到一定温度。腔体内产生的多余热量由水冷单元传导出去。单晶金刚石 MPCVD 生长过程中,通过调节功率大小、气源组分、腔压等条件,保证最优的生长条件。另外,由于等离子体球和腔壁无接触,保证了金刚石生长过程无杂质粒子的掺入,提高了金刚石质量。

目前,国内外均可自主生产单晶金刚石 MPCVD 设备。国外主要包括日本 Seki 公司生产的圆柱谐振腔式 MPCVD 系统,已实现商业化量产; 德国 Iplas 公司生产的环形天线 MPCVD 系统; 法国/瑞士 PlasmadiamSSDR150 型 MPCVD 系统; 德国 AIXTIRON MPC60 型椭球谐振腔 MPCVD 系统。国内近些年来也陆续出现多种商用型单晶金刚石 MPCVD 设备,其中具有代表性的是西安交通大学王宏兴教授团队自主研发的圆柱谐振腔式 MPCVD 系统,生长 CVD 金刚石质量高、工艺稳定、重复性好。同时,武汉工程大学在 MPCVD 金刚石生长设备上也有一定研究,北京科技大学利用直流电弧等离子喷射设备生长金刚石,西南科技大学采用环形谐振腔式 MPCVD 对金刚石进行掺杂生长

衬底处理

目前,单晶金刚石同质外延多选用{ 100} 面作为生长面,这是因为在{ 100} 面生长单晶金刚石不易产生双晶。在金刚石掺杂研究中,有时也选用{ 111} 面作为衬底,这是因为{ 111} 面密度最大,容易进行掺杂,但是金刚石生长过程中{ 111} 面容易出现不平整甚至开裂等现象,并且{ 111} 面比{ 100} 面更坚固,不利于后期机械加工。因此,在研究过程中需要根据研究目的来选用合适的晶向。

同质外延金刚石时,衬底的好坏直接影响着外延金刚石的质量。金刚石衬底需要尽可能的平滑、无明显裂纹,否则金刚石在生长过程中容易形成孪晶、多晶、位错等缺陷,甚至出现开裂现象。一般新购买或制备的的金刚石衬底表面的粗糙度较大,甚至有明显的研磨痕迹,因此需要使用研磨机对金刚石表面进行精细抛光处理。选定衬底后,需要使用去离子水、酒精、丙酮反复超声波清洗金刚石样品,以洗去金刚石样品表面明显的污渍。然后,分别使用酸、碱,在高温下清洗金刚石样品表面,除去金刚石表面的非金刚石相。

金刚石衬底在机械抛光时容易在表面引入位错等缺陷。为了去除这部分缺陷对金刚石 MPCVD 生长的影响,需要对金刚石衬底表面进行等离子体刻蚀处理。一般可以通过氩气或氧气等离子体对金刚石表面进行刻蚀,除去金刚石表面的各种缺陷。

工艺参数

样品台结构对衬底温度分布的影响

在 MPCVD 单晶金刚石生长过程中,若将金刚石衬底直接暴露在等离子体环境中,由于衬底边缘存在电场集中,导致在衬底边缘处等离子体集中,进而使得衬底边缘温度高于衬底中心区域温度,这就造成金刚石生长过程中边缘形成一圈“多晶环”,“多晶环”会随着金刚石生长向衬底中心扩展,逐渐增大,进一步恶化“电场集中”现象,最终导致金刚石有效面积越来越小,甚至造成金刚石生长失败。为了解决这个问题,Sherya Nad 等提出采用凹槽式样品台,将金刚石衬底下沉到与样品台平齐或低于样品台高度,从而缓解衬底边缘的电场集中,使得衬底表面温度分布相对均匀,抑制“多晶环”的形成,实现了金刚石越长越大的效果。

生长温度、甲烷浓度、功率密度对生长形貌的影响

在金刚石生长过程中,生长温度、甲烷浓度、功率密度之间存在着相互平衡的关系,需要对 MPCVD 系统中温场、流场、电场综合分析,熟练掌握各个工艺参数之间的内在联系以及对金刚石生长形貌的影响,经过多次实验才能获得最优的生长条件。研究表明,金刚石生长温度区间在 800 ~ 1300 ℃。适当提高金刚石生长温度,可以增加气源裂解,提升碳源浓度,增大碳源在金刚石表面的迁移率,从而增大金刚石生长速率。温度过低时容易形成刻蚀形貌,温度过高时容易形成金字塔形貌。甲烷浓度影响着等离子体中碳源的浓度,提高甲烷浓度可以增大碳源在衬底表面附着,增大生长速率,但是不能一味增大甲烷浓度,当甲烷浓度过高时容易形成台阶形貌,当甲烷浓度过低时,生长速率将小于氢等离子体刻蚀金刚石的速率,导致金刚石表面出现刻蚀坑形貌。功率密度影响着金刚石生长速率,大的功率密度可以为碳源提供更高的能量,增加迁移率,获得高的生长速率。提高功率密度的方法有两种: 一种是增大功率,另一种是缩小等离子体体积。由于微波设备的限制,功率增大很有限,一般通过增大腔体压力来缩小等离子体体积,但是就牺牲了金刚石有效生长面积,这就要求在功率密度和生长金刚石尺寸之间进行平衡。

氮气对金刚石生长速率和质量的影响

美国卡耐基研究所 Yan 研究团队在 MPCVD 金刚石生长组分中加入氮气,并使用高压的生长环境,最终将 CVD 金刚石生长速率提升至 150 μm·h-1,这一速率比以往金刚石生长速率提高两个数量级,让人们看到了批量生产单晶金刚石的希望,推动了金刚石半导体产业化进程。但由于生长组分中添入氮气,使得CVD 金刚石拉曼表征的结果中存在明显的氮荧光峰,另外高速生长容易引起 CVD 金刚石角部碎裂现象。这种 MPCVD 单晶金刚石内大量的氮杂质以原子态存在,使得金刚石呈现黄色或茶褐色。通过高温退火,将原子态氮杂质转变为聚合态,可得到无色透明的单晶金刚石。

MPCVD 单晶金刚石生长研究方向及其进展

横向外延技术

横向外延技术可以有效改善 MPCVD 金刚石质量,从而被广泛应用于金刚石外延生长中。金刚石横向外延技术是指在金刚石衬底表面沉积图形化的阻挡层,未被阻挡层遮盖的金刚石区域叫做窗口区。阻挡层一方面可以遮盖其下方金刚石存在的缺陷,另一方面可以降低新生长 CVD 金刚石内部位错密度,从而改善CVD 金刚石外延生长的质量。2002 年,日本德岛大学 Yamamoto 研究团队在 Si 衬底上,沉积条状金属钛作为阻挡层、窗口区和阻挡层宽度分别为 8 μm 和 380 μm。经过 10 h CVD 外延生长,金刚石在钛金属上横向外延 16 μm。2011 年,日本青山学院大学 Washiyama 研究团队以 Ir /MgO 为衬底,系统性地研究了阻挡层方向对金刚石横向外延的影响,结果表明当阻挡层的方向为 < 110 > 时,金刚石横向生长的效果最好。另外,通过声子寿命表征发现横向外延得到的 CVD 金刚石质量得到了提升。2017 年,日本青山学院大学Ichikawa 研究团队在 Ir /MgO 衬底上进行 CVD 金刚石横向外延,研究了窗口区和阻挡层宽度、阻挡层方向对金刚石横向外延的影响,同时使用透射电子显微镜观察到金刚石横向外延过程中位错的大角度偏转现象。2017 年,西安交通大学王宏兴研究团队使用两步法横向外延技术提高金刚石质量,通过刻蚀坑密度以及拉曼测试结果可知横向外延 CVD 单晶金刚石质量得到明显提高。2018 年,该团队使用 Ir 金属条作为阻挡层,将金刚石位错密度降低了一个数量级。

大面积单晶金刚石生长:拼接生长技术

1991 年,美国麻省理工学院林肯实验室 Gies 研究团队首次尝试了金刚石的拼接生长,在 Si 衬底上生长出质量近似单晶的大面积金刚石,实验结果表明金刚石表面仍存在着明显的拼接缝。在随后的研究中,人们为了消除拼接缝,提出选用晶向一致或者接近的金刚石衬底来进行拼接生长。1997 年,德国弗莱堡大学Samlenski 研究团队将克隆技术应用于金刚石材料,克隆得到的金刚石晶向和母版接近。2011 年,日本产业技术综合研究所 Yamada 研究团队使用同一块母版克隆出多块 CVD 单晶金刚石,然后拼接生长出英寸级的大面积金刚石,拼接缝肉眼不可见,推动了金刚石拼接生长技术的发展。2014 年,该团队将拼接金刚石的面积扩大到 2 英寸,但是存在很多拼接缝,质量较差,这是目前拼接生长面积最大的金刚石,如图 6( a) 所示。2016 年,哈尔滨工业大学朱嘉琦团队实现四籽晶金刚石拼接生长。2019 年,日本产业技术综合研究所 Ohmagari 研究团队对拼接生长金刚石的拼接缝进行透射电子显微镜表征,结果表明拼接缝处位错缺陷较多,但是随着样品外延厚度的增加位错缺陷逐渐减少。2020 年,山东大学胡小波研究团队通过拼接生长制备出了最大面积 10.68 mm × 10.30 mm 的金刚石。西安交通大学王宏兴研究团队,在不使用衬底克隆技术的前提下,实现了两块金刚石无拼接缝拼接生长。

三维生长技术

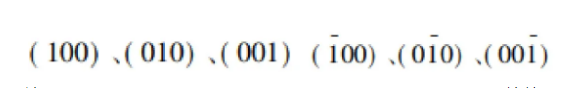

三维生长是指利用晶体的等效晶面特性来形成大块金刚石单晶。金刚石具有六个等效晶面

金刚石在这六个晶面具有相同的生长特性。因此可以利用金刚石{ 001}等效晶面特性进行三维生长得到大面积金刚石。

金刚石首先沿着( 100) 方向长时间生长,使得样品增厚,然后沿着( 010) 方向生长,继续扩大并增厚金刚石样品,最后重新沿着( 100) 方向生长,得到大面积单晶金刚石。2005 年,日本产业技术综合研究所 Mokuno 研究团队使用5 × 5× 0.7 mm3 的 HPHT 单晶金刚石衬底,经过 24 次重复生长最终制备出 10 mm 厚的单晶金刚石。2009 年,该研究团队以 9 × 9 mm2的 HPHT 单晶金刚石为衬底,采用三维生长技术,生长出 0.5 英寸( 1.27 cm) 的单晶金刚石,并结合离子注入和剥离技术,成功将其剥离。2014 年,宁波材料所生长出 8 × 8 × 2 mm3 的单晶金刚石。但这种方法生长周期长、成本高,不适合大面积金刚石的工业化生产,因此没有被广泛使用。

异质外延

除了同质外延,异质外延也是生长大面积单晶金刚石的一种有效方法。异质外延是指在 Si、蓝宝石、MgO 等衬底上利用缓冲层来缓解金刚石与衬底的热失配和晶格失配,最终实现单晶金刚石薄膜的生长,其中最有效的缓冲层为 Ir 等。理论上该方法可以生长面积足够大的单晶金刚石,以满足其在电子器件领域产业化需求。1985 年,日本青山学院大学 Sawabe 团队在 SiC 衬底生长出结晶度高的 CVD 金刚石,该研究采用电子轰击的方法,促进衬底表面成核,突破了以往 SiC、Si、WC 等衬底上无法生长出真正的金刚石薄膜的难题。2017 年,德国奥格斯堡大学 Schreck 团队成功生长出直径 92 mm 的异质外延单晶金刚石,这是迄今为止面积最大的单晶金刚石。该研究成果极大推动了金刚石外延生长的研究进程,让人们看到金刚石半导体产业化的希望。

掺 杂

对金刚石半导体器件而言,n 型和 p 型掺杂是至关重要的技术。经过多年的研究,金刚石的高效 n 型掺杂依然是个难题。金刚石的 p 型掺杂技术则比较成熟,主要掺杂物是硼原子。对 p 型金刚石来说,硼杂质很容易就能融入天然金刚石和 MPCVD 金刚石,不存在晶体取向问题,但硼室温下激活效率小于 0.1% 。2004年,俄罗斯科学院 Ekimov 等对金刚石进行硼的重掺杂,研究表明随着掺杂浓度的提高,硼在金刚石中的激活能逐渐降低,当硼掺杂浓度大于 3 × 1020 cm -3时,激活能变为零,实现了金刚石的超导特性。硼在金刚石中的掺杂浓度和迁移率是此消彼长的关系,过大的掺杂浓度往往导致迁移率的迅速下降,当硼掺杂浓度为 1018 cm-3时,迁移率将降低到 100 cm2·V-1·s-1以下。目前报道的硼掺杂同质外延 CVD 金刚石薄膜室温下最大的空穴迁移率为 1 840 cm2·V-1·s-1,空穴浓度为 2 × 1014 cm-3,在 170 K 下,迁移率为 3370 cm2·V -1·s -1。在国内,硼掺杂 p 型金刚石半导体的研究也取得了很大进展。2016 年,中国科学院半导体所王晓亮研究团队采用 MPCVD 生长硼掺杂金刚石,并利用该衬底制备肖特基二极管。目前西安交通大学硼掺杂浓度可达 3 × 1020 cm-3。根据金刚石的 C 原子( 共价半径 0.077 nm) 在元素周期表中的位置来选择,离的最近的是氮( N) 原子( 0.074 nm) ,这使其也成为金刚石 n 型掺杂的有利候补。然而,掺杂后置换金刚石中 C 原子的 N 原子由于伴随 Jahn-Teller 效果,局部晶格产生歪斜,N 原子从置换的位置产生偏离,其掺杂能级非常深,为 1.7 eV,在室温下难以产生导电。另一方面,理论计算发现磷( P) 在金刚石中的电离能为 0.2 ~ 0. 4 eV,远低于氮( N) 的电离能,因此成为 n 型掺杂的有力候补之一。人们利用各种办法实现磷的掺杂,比如热扩散、离子注入法,但是都不成功。随着 MPCVD 金刚石质量的提高,磷掺杂金刚石的研究取得一定进展。1997 年,日本物质材料研究机构 Koizumi 等首次用 MPCVD 实现了磷掺杂金刚石的生长,并证明其具有电活性。早期成功的磷掺杂金刚石是采用 CVD 法在金刚石衬底( 111) 面生长的。近几年,( 100) 面同质外延生长和多晶异质外延也已经获得了高质量的磷掺杂金刚石。大多数金刚石掺磷的理论模型中,磷处在四面体中,并且晶格有很大的 Jahn-Teller 畸变,导致磷的固溶度比较低。目前,室温下磷掺杂同质外延 CVD 金刚石薄膜最大掺杂浓度和电子迁移率分别为 3 × 1015 cm -3和 1060 cm2·V-1·s -1,生长面为( 111) 面。这和Isberg等通过测量得到的金刚石室温电子迁移率4 500 cm2·V-1·s -1相差很大。最可能的原因是生长的磷掺杂金刚石中存在大量氢原子,对磷起到钝化作用,抑制了磷原子的电离。硫是一种潜在的双施主,人们尝试在金刚石中掺入硫,以实现 n 型金刚石。2011 年,Su 等制备出掺硫的金刚石薄膜,常温下电子迁移率为597 cm2·V -1·s -1,载流子浓度为 1.4 × 1013 cm- 3。但是,硫掺杂金刚石面临着硫固溶度低、金刚石质量不高的难题。除此之外,人们还尝试将多种元素共掺入金刚石中,以实现 p 型金刚石。Li 等在硼-硫的共掺研究中取得了一些成功,他们发现施主的激活能随着硫浓度的增加从 0.52 eV 变化到 0.39 eV,其样品呈 n型,但施主是否为孤立硫或硼-硫复合物尚不清楚。

结语与展望

金刚石作为超宽禁带半导体材料,具有优异的热、电、声、光、机械等性能,应用潜力巨大。金刚石广泛应用的前提是制备英寸级以上的大面积高质量单晶金刚石衬底和电子级的单晶金刚石外延薄膜。因此,未来如何提升金刚石质量,增大金刚石面积仍是研究重点。虽然我国人工合成金刚石的产量世界第一,但是大都采用 HPHT 法合成,面积小、质量差,多用于低端的切割、研磨、装饰等领域。我国在高质量、大面积单晶金刚石的生长和应用方面仍处于相对落后的局面。金刚石 n 型掺杂问题也严重阻碍了金刚石在集成电路领域的应用,面对常规掺杂技术手段的失效,我们需要积极探索新的掺杂技术.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号