金刚石具有硬度高、耐磨性好、热导率大、摩擦系数和热膨胀系数小、化学惰性强等优良特性,是制造切削刀具的理想材料。近十年来,国内外已先后开发出可用于有色金属、电极石墨、陶瓷、复合材料等精密加工的CVD金刚石厚膜焊接刀具,基本完成了CVD金刚石刀具的商品化开发工作。

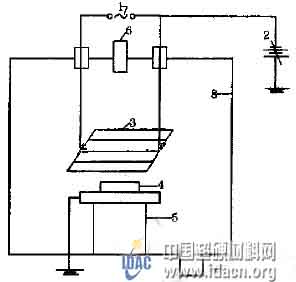

1.灯丝电源2.直流电源3.热灯丝4.基体5.样品台6.进气口7.排气口8.反应腔

目前应用较多的CVD金刚石厚膜焊接刀具制造工艺流程为:大尺寸金刚石厚膜制备→激光切割刀头→在真空或保护性气氛中钎焊刀头与刀架→刀具刃磨。其中的关键工序为刀头与刀架的焊接。由于金刚石与低熔点金属及其合金之间具有很高的界面能,因此金刚石很难被一般的低熔点焊料合金所浸润,可焊性极差。由于CVD金刚石为纯晶质的多晶金刚石材料,因此同样存在这一问题。尽管通过采用含钛的银铜合金焊料在惰性保护气氛或真空中进行焊接可提高焊接强度,但该方法不仅成本较高,且焊接出的刀具在刃磨过程中经常出现刀头脱落现象,影响成品率。因此有必要研究开发更简便、更可靠、成本更低的金刚石焊接工艺方法。本文对此进行了试验研究。

2试验方法

本试验拟采用新的工艺方案来制造CVD金刚石厚膜焊接车刀,工艺流程为:大尺寸金刚石厚膜制备→激光切割刀头→刀头表面金属化(化学气相沉积W膜)→在大气中钎焊金属化刀头与刀架→刀具刃磨。

制备CVD金刚石厚膜

采用自行研制的电子辅助化学气相沉积(EACVD)装置(见图1)在?100mm的Si基片上制备0.8~1.0mm厚的大尺寸金刚石厚膜,沉积工艺条件见表1

表1 CVD金刚石沉积工艺条件

切割金刚石刀头

用激光精密加工机在制备的大尺寸金刚石厚膜上切割出边长为4.0mm的等边三角形刀头,并用H2SO4和HNO3混合液煮沸清洗,以去除切缝边缘的残留石墨,避免影响金属化层与金刚石的结合。

金刚石表面金属化处理

采用钨氯化蒸发、氢气还原的化学气相沉积法在金刚石刀头表面(生长面)制备W金属层。试验中,沉积温度分别选用800℃、850℃、900℃、950℃、1000℃,沉积压力~80乇,沉积时间20~30min。

刀头与刀架的焊接

刀架材料为YG6硬质合金,采用普通Ag-Cu合金焊料,在大气中采用高频感应加热焊接,焊接温度850℃,焊后空冷。

刀具刃磨

采用常规金刚石刀具刃磨工艺对焊接刀具进行刃磨,刃磨出的刀具为主偏角60°、副偏角15°、前角5°、后角8°的可转位车刀。

3试验结果与分析

金刚石刀头材料的质量检测

图2为制备的CVD金刚石刀头的Raman光谱图。由图可见,在1332cm-1处有一尖锐且高强度的金刚石特征峰,表明材料为纯晶质金刚石,无石墨和非晶碳成分。图3为金刚石刀头的扫描电镜(SEM)照片。由图可见,金刚石晶粒刻面清晰,堆砌密实,粒径较粗大,表明金刚石膜结晶质量良好。由检测结果可知,制备的CVD金刚石刀头材料为质量良好的纯晶质多晶金刚石。

金刚石表面金属化处理对钎焊效果的影响

金刚石刀头与硬质合金刀架的焊接效果可通过焊后刃磨过程中刀头是否脱落来定性表征(所有刀具样品的刃磨工艺相同)。刀头表面W金属化层的制备工艺对钎焊效果的影响见表2。扫描电镜分析结果表明W层的厚度为4~6μm。

表2不同温度下金属化处理刀头的钎焊效果金属化层材料W

表2 不同温度下金属化处理刀头的钎焊效果

金属化层材料 W

沉积温度 800℃ 850℃ 900℃ 950℃ 1000℃

钎焊条件 大气环境,高频感应加热850℃

刃磨结果 刀头脱落 刀具合格

失效形式 金属化层W膜与金刚石脱离,露出金刚石生长面 无失效

钎焊条件大气环境,高频感应加热850℃

刃磨结果刀头脱落刀具合格

失效形式金属化层W膜与金刚石脱离,露出金刚石生长面无失效

金属W是一种强碳化物形成元素,在高温(900~1000℃)下能与金刚石表面碳原子发生界面化学反应,生成稳定的碳化物WC,从而实现与金刚石间牢固的化学键合;由于W的热膨胀系数与金刚石接近,高温沉积产生的热应力较低,沉积的W层与金刚石之间具有良好的结合强度,加之W与Ag- Cu合金焊料的浸润性较好,因此通过在CVD金刚石表面沉积一层金属W薄膜,可较好解决金刚石与低熔点合金焊料之间浸润性差、金刚石刀头与钢或硬质合金刀架不易焊接的问题。

此外,在大气环境中焊接时,CVD金刚石表面的W金属化层可隔绝金刚石与氧气的直接接触,防止金刚石在高温下被氧化,因此在温度高达850℃的大气环境下焊接仍可获得良好的焊接效果。通过表面W金属化处理后,原来只能在真空或保护性气氛中进行的高温钎焊过程可在大气环境中进行,有利于降低焊接成本,提高焊接强度。

刃磨结果表明,CVD金刚石在900~1000℃的温度下沉积一层4~6μm厚的金属W后,可实现与低熔点合金焊料的良好结合。焊后刃磨及切削试验结果表明,该新工艺焊接牢固,完全可满足使用要求。

由表2还可看出,当金属化处理时W的沉积温度低于900℃时,W层与金刚石的结合强度不高,W膜在焊后刃磨过程中受冲击时易与金刚石脱离,其原因可能是在低于900℃条件下沉积的W膜与金刚石间的碳化物界面过渡层厚度不够,从而影响了结合强度。

金刚石厚膜焊接车刀的切削加工性能

用刃磨合格的CVD金刚石厚膜焊接车刀在国产精密车床上进行加工Al棒的切削试验,切削条件及加工结果见表3。

表3金刚石车刀的切削条件及切削效果

4.结论

通过在CVD金刚石表面化学气相沉积一层W金属膜,可改善其与低熔点合金焊料的浸润性,解决CVD金刚石可焊性差的问题。

通过对CVD金刚石刀头表面的W金属化处理,可在大气环境条件下实现与硬质合金刀架的焊接。

用CVD金刚石厚膜刀具加工有色金属可获得高质量加工表面,达到以车代磨的目的。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号