本文介绍刀具材料高速钢。

(本篇选自《机械加工特色操作及实用案例》第三章第一节 刀具材料及其合理选用)

二、 高速钢

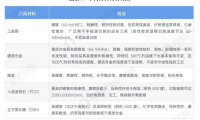

高速钢是一种含钨(W)、钼(Mo)、铬(Cr)、钒(V)等合金元素较多的工具钢。其碳的质量分数为0.7%~1.5%,铬的质量分数约为4%,钨的质量分数和钼的质量分数为10%~20%,钒的质量分数为1%~5%。由于合金元素与碳化合形成较多的高硬度碳化物(如碳化钒,硬度高达2800HV,且晶粒细小,分布均匀),而且合金元素和碳原子结合力很强,提高了马氏体受热时的稳定性,使钢在550℃~600℃时仍能保持高硬度,从而使切削速度比碳素工具钢和合金工具钢成倍提高,故得名“高速钢”。铬在钢中提高了淬透性,使小型刀具在空气中冷却就能淬硬,且能刃磨得锋利,故高速钢又有“风钢”或“锋钢”之称。

高速钢有较好的力学性能,可以承受较大的切削力和冲击,有良好的工艺性,特别适合于制造各种小型及结构和形状复杂的刀具,如成形车刀、各种铣刀、钻头、拉刀、齿轮刀具和螺纹刀具等。目前,高速钢的品种繁多,按切削性能可分为普通高速钢和高性能高速钢;按化学成分可分为钨系高速钢和钼系高速钢。

(一)普通高速钢

1. 钨系高速钢

这种钢的典型代表是W18Cr4V(简称W18)是我国最常用的一种高速钢。由于含钒量较少,磨削性能好,其刃口容易磨得锋利平直,综合性能好,通用性强。常温硬度可达63~66HRC,在600℃高温时能保持的硬度为48.5HRC左右。特别是热处理工艺性好,淬火时,过热倾向小,抵抗塑性变形能力强。可用于精加工的复杂刀具,如螺纹车刀,成形车刀、宽刃精刨刀、拉刀、齿轮刀具等。W18钢的缺点是碳化物分布常不均匀,剩余碳化物颗粒较大,如锻造不均,则会影响薄刃刀具的寿命,制造较大截面刀具时,强度显得不够 (抗弯强度仅为2~2.3GPa),只有在制造小截面刀具时,才能获得满意的强度(3~3.4GPa)。此外,W18钢热塑性较差,不适合作热轧刀具。由于上述缺点和国际市场上钨价的提高,W18钢逐渐被新钢种代替。

W14Cr4VMn是我国生产的加入少量锰和稀土元素铼(Re)的另一种钨系高速钢,含钨量的减少和稀有元素铼(Re)的加入,改善了碳化物分布状况,并增大了热塑性。这种钢锻造和轧制工艺性好,强度稍高于W18钢,切削性能大体与我8钢相当,磨削加工性能良好,热处理温度范围较宽,过热和脱碳敏感性较小,最适合制作热轧刀具(如麻花钻头)。

2. 钨钼系高速钢

W6Mo3Cr4V2(简称M2)是我国常用的典型钨钼系高速钢种。用1%的钼可代替2%的钨。钼的加入使钢中合金元素减少,从而减小了碳化物数量及其分布的不均匀性,细化了晶粒,与W18钢相比,M2钢抗弯强度提高约17%,冲击韧度提高约40%以上。而且大截面刀具也具有同样的强度和韧性,可用于制造截面较大的刀具,或承受较大冲击力的刀具(如插齿刀) 以及结构较薄弱的刀具(如麻花钻、丝锥等)。M2钢的热塑性很好,磨削加工性也好,特别适用于制造轧制或扭制钻头等热成形刀具,是目前各国使用较多的一种高速钢。M2钢的缺点是热硬性和高温硬度略低于W18钢,故高温切削性能稍逊。此外,热处理时脱碳倾向大,较易氧化,淬火温度范围较窄。

W9Mo3Cr4V(简称W9)是一种含钨量较多、含钼量较少的钨钼系高速钢。化物不均匀性介于W18和M2之间,但抗弯强度和冲击韧度高于M2,具有较好的硬度和韧性。其热塑性也很好,热处理时脱碳倾向性比M2小。由于含钒量少,其磨削加工性也比M2好,可用于制造各种刀具(锯条、钻头、拉刀、铣刀、齿轮刀具等)。加工各种钢材时,刀具寿命比W18和M2有一定的提高,其切削性能等于或略高于日本的SKH9(W6Mo5Cr4V2)钢。

(二 ) 高性能高速钢

高性能高速钢是在普通高速钢的基础上,调整其基本化学成分和添加一些合金元素(如钒、钴、铅、硅、铌等)的办法,着重提高其耐热性和耐磨性而衍生出来的,它主要用来加工不锈钢、耐热钢、高温合金和超高强度钢等难加工材料。

1. 高碳高速钢

我国生产的高碳高速钢牌号有9W18Cr4V(简称9W18)和9W6Mo5Cr4V2(简称CM2),其碳的质量分数从普通高速钢的0.7%~0.8%增加到0.9%~1.0%,使常温硬度提高到66~68HRC,600℃时高温硬度提高到51~52HRC,适用于耐磨性要求高的铰刀、锪钻,丝锥以及加工较硬材料(220~250HBS)的刀具,寿命一般可提高0.5~0.8倍,也可用于切削不锈钢。奥氏体材料及钛合金,这时,耐磨性比普通高速钢高2~3倍,但钢中含碳量的增高使淬火残余奥氏体增多,需增加回火次数,同时降低了韧性,不能承受大的冲击。

2. 铝高速钢

铝高速钢W6Mo5Cr4V2A1(简称501)和W10Mo4Cr4V3A1(简称5F6)是我国独创的新钢种,这种钢常温硬度为67~69HRC,600℃高温时硬度为54~55HRC,切削性能相当于钴高速钢M42,刀具寿命比W18Cr4V显著提高(至少1~2倍),而价格却相差不多。用这种钢做的齿轮滚刀允许≤1.67m/s的切削速度,但由于含钒量较多,其磨削加工性较差,且过热敏感性强,氧化脱碳倾向较大,使用时要严格掌握热处理工艺。

3. 钴高速钢

高速钢中加入钴可提高钢的热稳定性,进回火时碳化物的析出,增加弥散硬化效果,提高回火硬度,从而提高常温和高温硬度及抗氧化能力。由于钴的热导率较高,加入钴可以改善高速钢的导热性,并降低摩擦因数,从而提高切削速度。如美国的M40系列中的M42(W2Mo9Cr4VCo8),其常温硬度达67~70HRC,600℃高温硬度达54~55HRC,其优越性只有在高温切削时才能显示出来,故适于做加工高温合金、钛合金、奥氏体耐热钢及其他难加工材料的高速钢刀具,其钴高速钢牌号有W10Mo4Cr4V3Co10、W12Mo3Cr4V2Co8,W9Cr4V2Co10等,M42含钒量少,磨削加工性好,切削刃可磨得锋利,特别适于制造精加工刀具,但钴高速钢碳化物不均匀性增加,加热时脱碳倾向增大,强度和韧性降低,不宜做薄刃刀具或在较大冲击条件下切削。由于我国钴资源有限,目前生产和使用不多。

4. 高钒高速钢

高钒高速钢的质量分数在3%~5%由于形成大量高硬度耐磨的碳化钒弥散在钢中,提高了高速钢的耐磨性,且能细化晶粒和降低钢的过热敏感性,这种高速钢适于加工对刀具磨损严重的材料,如硬橡胶、塑料等。对低速薄切屑精加工刀具,如拉刀、铰刀、丝锥等,高钒高速钢具有较长的寿命,其主要缺点是磨削加工性差,采用粒度60中软的镨钕刚玉砂轮刃磨时,磨削比均小于1,即砂轮的消耗量比磨去的刀具材料要多,常用牌号有W6Mo5Cr4V3、W12Cr4V4Mo等,此外,我国研制的高性能新钢种还有含氮高速钢和含硅铌铝高速钢等,如W12Mo3Cr4V3N,其硬度、强度和韧性与M42基本相同,是使用效果较好的含氮高速钢。主要用于高强度结构钢(30~52HRC)的切削加工,含硅铌铝高速钢的牌号有W6Mo5Cr4V5SiNbAl(简称B201)、W18Cr4V4SiNbA1(简称B212)等,钢中的硅和铝提高了钢的硬度和热稳定性,铌可提高耐磨性和韧性,主要用于切削难加工材料,但这类高速钢由于含钒量较高,磨削加工性很差,此外,用W12Mo3Cr4V3Co5Si加工高强度钢时,效果良好。

( 三 ) 粉末冶金高速钢

粉末冶金高速钢是20世纪70年代开发的新型刀具材料,其工艺方法是用高压惰性气体(氩气或氮气)或高压水雾化高速钢水得到细小的高速钢粉末,再经热压制成刀具毛坯,粉末冶金高速钢与熔炼高速钢相比有以下优点:

1. 能解决碳化物偏析

普通熔炼高速钢在铸锭时会产生粗大碳化物共晶偏析,碳化物晶粒尺寸大到20~80μm,而粉末冶金高速钢碳化物晶粒为2~5μm,且无碳化物偏析,从而提高了钢的强度、韧性和硬度,其硬度可达69~70HRC,这一特点,使粉末冶金高速钢适合制造在强力断续切削时容易产生崩刃或要求刀尖锋利且强度和韧性高的刀具,如插齿刀、立铣刀等。特别适合制造大尺寸刀具,其寿命可比普通高速钢提高2~3倍,因为大尺寸普通高速钢刀具很难把共晶偏析产生的粗大碳比物晶粒锻造均匀。

2. 能保证各向同性

由于粉末冶金的工艺特点,保证了粉末冶金高速钢的各向同性,从而减小了热处理内应力和变形,适合制造各种精密和复杂刀具。

3. 磨削加工性好

钒的质量分数5%的粉末冶金高速钢的磨削加工性相当于钒的质量分数为2%的普通高速钢,磨削效率比熔炼高速钢高2~3倍,表面粗糙度值显著减小。

4. 能制造超硬高速钢

粉末冶金高速钢新工艺,为在现有高速钢中加入高碳化物(TiC和NbC)和制造超硬高速钢新材料提供了可能性。

5. 能节约钢材和工时

用粉末冶金直接压制刀坯时,大大减小加工余量、节约钢材和工时,我国生产的粉末冶金高速钢有:钢铁研究总院生产的FT15(化学成分为W12Cr4V5Co5)和FR71(W10Mo5Cr4V2Co12),硬度分别为68HRC和70HRC,两者都有高温硬度高、耐磨等优点,适于重负荷切削难加工材料。上海材料研究所研制的PT1(相当于W18Cr4V)和PVN(W12Mo3Cr4V3N),PVN硬度为67~69HRC,磨削加工性好,切削性能优于铝高速钢。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号