自古以来,金刚石就一直引起人们的关注。这种极其稀有的天然矿物,大约在公元前三千年就在印度被发现。“金刚石”一词源于阿拉伯语和希腊文,说明金刚石极高的硬度早在古代就为人们所认识。然而在相当长的一段时期里,人们仅把开采的天然金刚石当作“宝石”,主要用来制作华丽漂亮的高级装饰品,如价值连城的钻石项链和钻戒等。

人类最早利用天然金刚石制作金刚石刀具,是利用天然金刚石自然棱角做切削刀刃进行切割加工的,如砂轮整形刀、玻璃刻刀,珠宝、玉石雕刻刀等。后来,随着钻石首饰研磨抛光技术的发展,具有人工精磨而成切削刃的天然金刚石刀具应运而生。

▲ 精密金刚石砂轮整形刀

二次世界大战期间,为了满足军事装备的精密切削加工的需要,以及二战后为满足手表精密零件,装饰件和首饰雕花等的加工需要,天然金刚石刀具应用市场逐渐发展起来。20世纪70年代,现代尖端科学技术领域的许多产品,如用于航空工业的陀螺仪、激光器中的金属反射镜,雷达的波导管内腔,激光打印机中的多面棱镜,录像机磁头、复印机硒鼓、计算机磁盘基片以及太空望远镜中的大型反射镜、红外反射镜、红外透镜、菲尼尔透镜等,都要求得到超光滑的加工表面和高的加工精度,用传统的研磨抛光加工方法,不仅加工时间长,费用高,操作难度大,而且不易达到要求的精度。因此,亟需开发新的加工方法。在现实需求的推动下,在已有的金刚石车削技术基础上,天然金刚石刀具超精密镜面切削技术得到迅速发展。不仅作为超精密镜面切削的关键技术之一的天然金刚石刀具技术在理论和实践方面取得了创新和发展,而且天然金刚石超精密刀具应用市场迅速扩大,天然金刚石需求量也随之迅速增加。然而,世界上天然金刚石中适合制作切削刀具的比例非常之小,不仅价格昂贵,而且货源奇缺,这严重地影响了天然金刚石刀具的应用领域的扩充。

▲ 天然金刚石超精密车刀

随之出现的高温高压人工合成金刚石的研究始于1940年,瑞典和美国通用电气公司分别于1953 年和1954年相继研制成功。于1962年和1957年分别投人工业生产;之后,南非、日本、前苏联等国家也相继宣布研究成功并投入生产。我国也于1963年成功制得第一颗金刚石。据不完全统计,目前世界上有近20个多国家和地区生产人造金刚石。随着世界工业和科学技术的发展,世界上人造金刚石工业不仅在产量上远远超过天然金刚石,而且在某些性能上(如抗冲击韧性、抗磨均匀性、耐热性、导热性、透光性等)已超过天然金刚石。

聚晶金刚石(简称PCD)刀具材料的发展始于对天然聚晶金刚石的研究。在自然界存在的聚晶金刚石中,其中有两种命名为卡博纳多(Carbonado)和巴拉斯(ballas)。卡博纳多是一种由许多细小金刚石与少量其他物质聚结而成的块状多晶体,晶粒呈无序排列故无解理面。巴拉斯的外形似球或者橄榄形,其坚固的外壳由辐射状的金刚石构成。此两种天然聚晶金刚石具有硬度高、耐磨、无解理面、抗冲击性好等优良特性。20世纪60年代初,为解决金刚石制造和加工使用过程中产生的金刚石微粉的利用问题,人们提出能否将金刚石微粉副产品加工制造成人造卡博纳多的发展思想。之后制造卡博纳多的尝试和方案如雨后春笋般不断出现。1967 年前苏联的科学家宣布了人工合成由石墨相变聚结的人造巴拉斯和人造卡博纳多。之后,美国、日本相继完成了高压高温烧结聚晶金刚石的试验。英国DeBeers公司早期的PCD产品就是先将金刚石微粉烧结成聚晶金刚石块,然后通过高温钎焊或二次高压烧结的办法,将PCD与硬质合金或其他基体材料焊接在一起。之后又研究出超高压高温一次烧结成型。

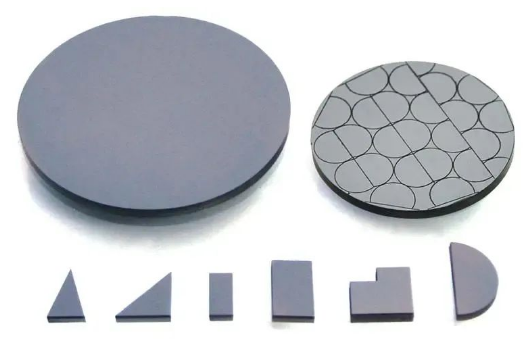

▲ 聚晶金刚石PCD

聚晶金刚石复合片(简称PDC)刀具材料的研究是在PCD研究的基础上发展起来的。硬质合金作为PCD的基体材料,既有好的韧性和一定的硬度,同时又具有可焊性以及与PCD的某种兼容性。因此,1973年美国GE公司首批商品供应的Compax产品就是沿着这一认识而设计的。它是将金刚石微粉在超高压高温下一次性烧结在硬质合金基体上,从而将PCD与硬质合金复合成一个整体。由于它既具有金刚石硬度和耐磨性又具有硬质合金的韧性和可焊性之优点,因此,它的出现具有划时代的意义。之后,英国DeBeers公司于1977年推出了与Compax相似的产品Syndite系列;日本住友电气公司推出了DA系列;瑞典桑得维克公司推出了CD系列。我国成都工具研究所1975年研制成功金刚石复合刀片FJ系列;人工晶体研究所1979年初步制成Ø (12.5X4)mm和Ø(10X3)mm圆片状复合刀片JYF型;1981年贵州第六砂轮厂研制出了JRS-F聚晶金刚石复合刀片,并成功地应用于车刀、镗刀、切刀、铣刀和宽刃光刀(刃长20mm)。据不完全统计,国内外约有20多家生产和研究单位组织过60多个专家小组直接从事PCD、PDC材料的研究生产开发。

▲ 聚晶金刚石复合片PDC

低温低压化学气相沉积(CVD)法制备金刚石是一种神奇的制备技术,起始于1970年前苏联的成功实验。约在1980年前后,日本人重复了前苏联人先前的工作,用实验证实了在低温低压下非金刚石衬底上气相沉积生长金刚石晶体是可行的。1986年2月,美国公开宣布也用CVD方法低温低压生长金刚石晶体取得成功。这项新技术立即引起了世界科技界极大的兴趣和各国政府的密切关注。这股研究热潮,不仅使发达国家如日本、美国、德国等投入了大量的人力物力,而且使发展中国家也相继卷入。

▲ 独立式CVD金刚石晶片

自然界不存在立方氮化硼,立方氮化硼(CBN)是继人造金刚石问世以后,人工合成的硬度仅次于金刚石的第二种超硬材料。1957年美国GE公司首次成功合成CBN单晶,我国于1966年试制成功立方氮化硼。由于立方氮化硼的特殊性能和用途,作为磨料级的CBN单晶发展速度非常快,产量和年耗用量的增长率都在迅速增长。

▲ 立方氮化硼CBN

聚晶立方氮化硼(PCBN)刀具材料是借助于聚晶金刚石合成工艺过程发展起来的。由于PCBN刀具材料具有高硬度,高的热稳定性和与铁族元素的惰性,它不仅可以广泛应用于普通钢铁材料的切削加工,而且还可加工淬硬钢代替传统的磨削加工工艺。因此,近年来其应用市场迅速发展。广泛应用于汽车制造业、重型设备的高耐磨部件如轧辊等的加工、宇航、军工、喷涂焊等加工工业。

▲ 聚晶立方氮化硼(PCBN)

参考文献:《PDC超硬复合刀具材料及其应用》邓福铭,陈启武著

以上是超硬刀具的发展简史,如果想进一步了解国内最新的研究进展及前沿技术成果,敬请关注2022年11月15-17日由DT新材料&中国超硬材料网联合举办的第六届国际碳材料大会暨产业展览会(Carbontech 2022),将于深圳国际会展中心(宝安新馆)14号馆盛大启幕!

在此奉上大会日程,有兴趣的朋友可以报名参加!

Carbontech 2022 参会联系

刘小雨

手机:13837111415(微信同号)

邮箱:253516969@qq.com

李君瑶手机:15713673960(微信同号)

邮箱:1332724693@qq.com

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号