摘要:在珩磨工艺中,切屑清理、材料去除率和工件表面取决于珩磨磨石和工件间的切削压力。本文利用珩磨工具分析模型,在没有额外传感器辅助的条件下,用不同方法从珩磨装置的几何形状、位置和给定加工载荷等因素对珩磨磨石-工件的接触表面和珩磨磨石上的加工力进行研究分析。在假定锥形磨头上的轴向进给力和摩擦力恒定、沿珩磨头轴向的扭矩恒定的条件下,切削压力的典型路径取决于冲程位置。对于进给锥形磨头的主动运动,进给力和沿珩磨头的扭矩的计算值大致上是相等的。对于反冲进给运动,由于珩磨磨石上的法向力较大,工具上会因锥形磨头的摩擦而发生自锁。

关键词:珩磨,建模,工艺控制

1、引言

珩磨是一种工件对生产精度要求较高的制备工艺,特别是在圆柱形孔加工工艺中,珩磨可以保持较小的公差和较高的工艺可靠性,如孔径、圆度、柱面形状、表面粗糙度以及支撑接触面/总面积比值等;从而保持导轨面上较低的磨合磨损,如活塞滚道。

珩磨是一种切削刃几何形状未定义的磨加工,作为类似切削刃未定义但有着不同运动学原理的工艺还有磨削和研磨。但和磨削不同的是,珩磨工艺中切割磨料大部分是和工件表面连续接触的。

磨粒路径取决于珩磨工艺的特殊运动学原理。特别是进给速度,是珩磨工艺的决定性因素,因为进给速度和材料去除率之间的差值将法向力分配到了珩磨磨石上;该法向力决定了磨石的切割能力并影响材料去除率。文献[1]研究发现切削压力对珩磨材料去除率的影响较大,仅此于切割速度的影响。

工业生产中主要有两种常见的进给运动系统:力封闭系统,该系统的进给力在工具上,如液压缸内的压力。型封闭系统,该系统的进给锥形磨头的运动在工具内,如机械螺旋齿轮。特别是直径大于50mm的孔珩磨精加工工艺,型封闭进给系统由于其余量切除率高、珩磨孔径的断开精度高而被经常应用到。

为进一步增强加工能力,建立了若干个进给运动的闭环控制,其决定性因素是珩磨磨石上的加工力。

珩磨磨石上法向力Fn的估值有不同的方法,最为直接的方法是将传感器嵌入珩磨磨石内。当加工孔径大于50mm的孔时,工具足够大能够将力传感器直接嵌入珩磨磨石和进给锥形磨头之间。

孔径小于50mm的孔加工,传感器体积相对于孔内工具而言过大,因此不能直接在珩磨磨石上进行法向力的测量,要采用二级测量的办法沿轴向进给力计算法向力,此处忽略锥形磨头上的摩擦力。文献[4]则介绍了一些锥形磨头上的摩擦力对多珩磨头和主动进给运动的影响;文献[5]研究了沿珩磨头轴向的扭矩与常量切削力的函数关系,以及与珩磨磨石上法向力的函数关系。

实验对加工力之间的相关性进行研究以便更好地优化切屑去除工艺。利用不同方法计算珩磨磨石上的切削压力并将结果进行对比。

γ:珩磨头锥角 μh:珩磨磨石上摩擦系数

δ:导向磨石间角度 μfl:导向磨石上摩擦系数

ε:导向磨石1和珩磨磨石间角度 μSteel:钢坯-钢坯间摩擦系数

AK:进给缸活塞面积 bH:单块珩磨磨石宽度

c:进给驱动系统、工具和工件的刚度 d:珩磨孔直径

Fc,t:珩磨磨石上切向切削力 Ffl,n:导向磨石和工件间法向力

Ffl,t:导向磨石上切向力 Fn:珩磨磨石和工件间法向力

Fk:锥形磨头上轴向进给力 lB:珩磨孔长度

lH:珩磨磨石长度 lh:珩磨磨石和工件间接触长度

lWS:机床底座和珩磨表面较低边缘间距离 lWZ:珩磨磨石上边缘和珩磨主轴间距离

MZ:沿珩磨头轴向扭矩 m:珩磨磨石块数

PK:进给缸液压 Pn:珩磨磨石上切削压力

QW:材料去除率 Vc,a:切削速度轴向分量

Vc,t:切削速度切向分量 Vc,r:切削速度径向分量

z(t):珩磨主轴的轴向冲程位置

2、珩磨工艺运动学

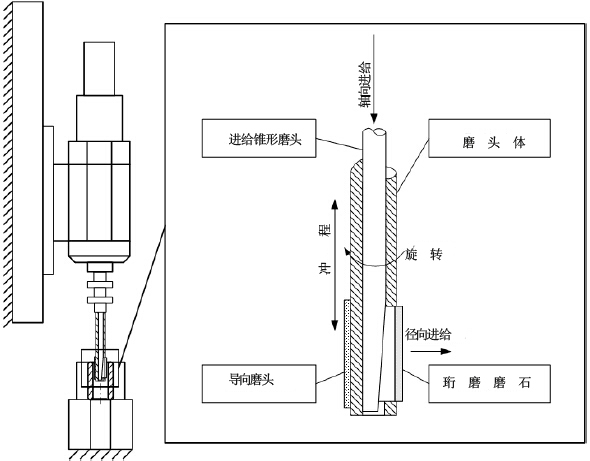

对于孔的长冲程珩磨加工,轴向切削速度Vc,a相当于在上下转折点之间振荡的珩磨头的轴向冲程运动。切向切削速度Vc,t由磨头旋转所产生。切削速度径向分量Vc,r为珩磨磨石的进给运动,由珩磨头上进给锥形磨头的轴向运动所产生。图1为三个运动分量和一个珩磨头切割图解。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号