摘要:Inconel718合金等镍基超合金具有耐高温强度、耐腐蚀等特性,在航空航天、涡轮机等设备应用中有很大需求。由于其机械化学特性,Inconel718合金是一种难切割加工材料,加工刀具的寿命也非常短。近年来,CBN刀具在加工领域的应用颇为广泛,但对于高速加工Inconel718合金工艺,CBN材料尚有不足。为解决该问题,本研究首先利用Inconel718合金在较大的切割速度范围内(20m/min-300m/min)做正交切割实验,以此来研究CBN刀具在高速加工中的磨损机制。实验发现,当切割速度超过100m/min时,刀具表面的微观形貌如前刀面上的磨削痕迹对月牙洼磨损有显著影响。据此,制备了几种不同表面形态的切割刀具并试验其切割性能。结果表明经研磨抛光的前刀面比未经磨光的刀具能降低月牙洼磨损40%左右。

关键词:Inconel718,高速加工,CBN工具,表面形态,磨损

1、引言

Inconel718是镍合金和镍基合金中较为重要的一种合金材料,高温下具有很好的耐腐蚀、抗氧化性和机械强度;在航空航天、涡轮机和核电厂等领域中应用广泛。但由于其较低的热导率,较高的加工硬化性和对加工材料的亲和性,Inconel718也是一种难切割材料;因此,在利用传统烧结碳化钨刀具加工Inconel718时就需要把切割速度降低至10-50m/min。为克服该问题,出现了加工Inconel718的不同材料。陶瓷刀具适宜于Inconel718高性能切割加工,和硬质合金刀具相比,可提升切割速度3-5倍。近年来,还出现了晶须增强型氧化铝陶瓷刀具(WRA),利用碳化硅晶须的Al2O3增强体使其切割性能更佳。但这些刀具由于其自发性损坏和不稳定的刀具寿命而局限于半精加工半粗加工工艺。因此,较低切割速度的硬质合金刀具精加工工艺的生产效率低下,加工成本较高。

立方氮化硼(CBN)近年来广泛应用于切割刀具材料的使用。CBN具有较高的热导率,热硬度和较好的热稳定性,是一种硬度仅次于金刚石的超硬材料.CBN刀具已经用于铁质材料的加工,被认为是加工Inconel718合金的主要替代工具。但由于CBN制备成本较高,是普通硬质合金刀具和陶瓷刀具的十倍之多,特别是在Inconel718高速加工工艺中。此外,CBN刀具在Inconel718切割中的磨损特性研究尚不清楚。

本研究的目的是在高于100m/min速度的条件下提高CBN刀具加工Inconel718时的刀具寿命。在较大的切割速度范围值内(20-300m/min)对Inconel718进行正交切割实验,以此来研究分析CBN刀具在不同速度下的磨损机理。根据实验结果,我们主要研究前刀面的表面微形貌对月牙洼磨损的影响,以及前刀面的表面粗糙度和耐磨性之间的关系。

2、实验

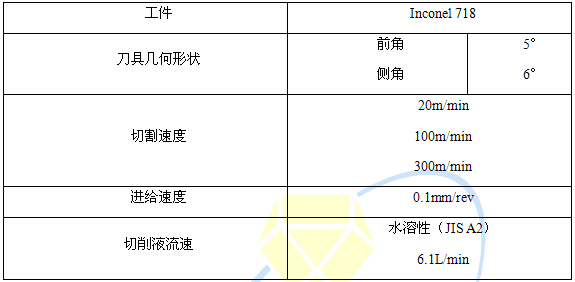

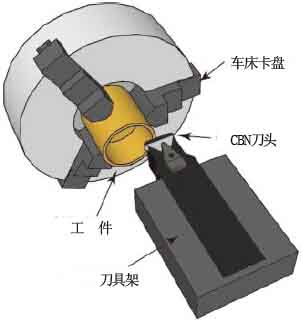

利用高含量CBN刀具(CBN含量:93%,粒度2μm)在CNC车床上进行实验,实验步骤如图一所示。工件为2mm厚的Inconel718管。表一为切削参数。采用三种切割速度(20、100、300m/min)进行正交切割实验直至切割深度为25m;使用水溶性切削液。

图一:实验装置

图二为针式轮廓仪测得的CBN刀具在20m/min速度下切割5、15、25分钟后前刀面的3D几何形状,和切割25m后的前刀面2D轮廓。如图所示,切割5分钟后,刀具前刀面上出现严重的工件材料粘附;且随着切割的继续,出现了很明显的较深的月牙洼磨损。此外,在切割25m后,月牙洼磨损底部出现了和CBN磨粒大小(2μm)相当的粗糙凸起体。利用扫描电子显微镜(SEM)对离子铣加工的磨损前刀面的横截面进行观察,以进一步研究其磨损特性,如图三所示。图四(a)中,前刀面上形成较厚的粘附层;图四(b)中,粘附层和刀具基体界面上观察到较多裂缝,这说明粘附层性能不稳定,在切割过程中反复重组变化;图四(c)中,刀面上的一些裂缝还渗透至刀具基体,这是造成严重月牙洼磨损的主要原因。

根据以上实验结果得出CBN刀具低速切割时的磨损机制,如图五所示。首先,在切割初期刀具前刀面上出现显著粘附(图五a);接着刀面出现裂缝,裂缝随着切屑流渗透至刀具基体(图五b);最后,当粘结层被磨除掉之后,刀具基体被剥落成碎片(图五c)。图六为切割25m后前刀面的SEM图,可以观察到月牙洼磨损底部有严重的切屑粘附,这说明低速切割下的月牙洼磨损是由工件材料和切屑的不断粘附所致。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号