航空航天、船舶、能源、交通等领域的高速发展对机械制造业的要求越来越高,尤其是先进加工制造业。高速切削加工领域是先进加工制造业的重要组成部分,其优势在于极高的加工精度、极快的加工效率和极好的加工表面质量。在进行高速切削加工时,切削刀具的状态对于生产效率和表面加工质量有重要影响,因此,刀具磨损的在线监测具有重要意义。

刀具在高速状态下进行切削时,与工件接触区域的温度急剧升高,使刀具的磨损加速,导致工件表面质量下降,而当刀具剧烈磨损甚至破损崩刃时还会对机床和操作人员造成危险。研究表明,由于刀具磨损和破损而造成的机床停机时间占全部停机时间的20%,所以有必要对刀具磨损在线监测进行研究,避免因刀具未达到磨损要求而更换,防止刀具磨损至破损对工件和机床造成损害;同时无需依靠人工经验来判断刀具是否需要更换。研究证明,刀具监测系统能提高加工效率10%~50%,降低生产成本10%~40%。

刀具磨损监测过程如图1所示。本文对近年来刀具磨损在线监测所采用的监测信号、信号特征的提取方法以及分类识别模式进行归纳和总结,并对未来的研究方向进行展望。

1 监测信号

目前,刀具监测方法大致分为直接测量法和间接测量法。直接法通过某种特定的直接测量方式来获得刀具的后刀面磨损量;间接法是测量与刀具磨损相关的信号并通过映射关系来间接获得刀具的磨损量。

(1)直接测量法

直接测量法主要分为光学图像法、接触式电阻测量法和放射性元素法。直接测量法对刀具进行直接测量,测量精度高,但是对于切削环境有较高的要求。切削液、照明还有切屑都会影响测量结果。此外,由于测量方式的原因,直接测量法必须在切削过程的间隔进行离线监测,造成切削过程的不连续性,延长加工时间,不利于实际应用。

图1 刀具磨损监测过程

光学图像法是最早应用于刀具磨损监测的传统方法,其主要原理是在刀具切削后,后刀面磨损面比未磨损表面具有更高的反射率,研究中用这一特征来表征刀具磨损的参数。相关文献均采用了光学图像法进行刀具磨损的监测。Kurada S.等总结了这种方法的不足并进行了展望,指出了光学图像法受切削液和切屑的影响较为明显,只能应用于切削间隔中。

接触式电阻测量法的原理是刀具和工件之间的接触面积随刀具磨损的增大而增加,在有电流通过时连接处的电阻会减小。这种方法有一定应用,但是研究发现切削力的变化会影响电阻的变化,对测量的结果产生较大影响,所以无法在实际生产中应用。

放射性元素法是指在刀具的切削刃处添加具有放射性元素的材料,在切削加工过程中,刀具材料会随着磨损逐渐进入到切屑中,检测切屑中的放射性元素强度可以得出刀具磨损量。这种方法得出的测量结果较为准确,但过程较为复杂,前期需要在刀具中添加放射性元素,由于放射性元素对人体和环境都有害,所以只能用于研究,无法应用于实际生产中。

(2)间接测量法

间接测量法是基于信号分析的测量方法。通过获得一种或多种切削加工过程中产生的信号(如切削力信号、振动信号、声发射信号、电机电流与功率信号等),分析这些信号与刀具磨损的隐藏关系来间接分析出刀具磨损量。相比于直接测量法,间接测量法的测量精确度有所下降,而且需要繁杂的信号后处理分析过程,但是可以在切削过程中实时监测,不需要停机或在切削间隔中检测,所以具有很大的实际应用意义。

①切削力信号

切削力是切削加工中的重要信号,能反映很多切削过程的信息。在切削过程中,刀具与工件发生相对运动,在力与温度的作用下会逐渐磨损。磨损的刀具在切削中会产生更大的切削力。刀具磨损越剧烈,切削力越大。依据该原理,有很多研究将切削力信号用于刀具磨损监测,切削力信号作为刀具磨损监测的技术,也是研究最为广泛和成熟的技术。

申志刚采集了不同刀具状态下三个方向的切削力信号,对信号进行时域分析和频域分析,用分类模型进行刀具状态分类;王玫等将铣削力信号数据进行小波包分解,得到各频带上的能量信号并用作刀具磨损状态的特征;王晓强分别测量了铣削力和振动信号数据,发现切削力变化幅度大且曲线平稳,三个方向的力中进给力变化幅度最大;李光辉提取旋转超声加工中的切削力和振动信号,并进行时频域分析,对选取出的特征分别计算类内离散度、类间离散度和敏感度表征的选择因子,选取选择因子较高的特征进行刀具磨损分类。研究结果表明,通过这种方式选择的特征因子对刀具磨损的敏感度高,不易受外界环境影响。

国外将切削力用于刀具磨损监测的研究也较多。Gao D.等和Freyer B.H.等研究了一种基于切削力统计参数的刀具磨损监测模型框架。在比较正交力和单向应变分量后,发现利用这两种参数的刀具磨损预估误差之间的差异小于5%的概率为95%;Chen X.Q.等通过铣削镍基合金获得铣削力信号,发现三个方向的力分量的均值均随切削长度和刀具磨损的增加而逐渐增加,其中Z方向的力增加最为明显,而且研究发现力信号与刀具后刀面磨损宽度存在近似线性的关系。

通过切削力信号监测刀具磨损程度的方法虽然有很多优点,但是也存在一些不足,使之应用于工业生产有一定困难:

测力仪体积大,价格高,会增加生产成本;

测力仪的安装会对机床的工艺系统产生影响,尤其是主轴和台架的运动控制,削弱机床的刚度;

测力仪通常安装在工件下面,导致加工工件的体积不宜过大,不适用于加工大型工件。

②振动信号

机床加工工件时,由于刀具与工件的相对运动产生摩擦,不可避免地要产生机床振动。随着刀具磨损的增加,切削力增加,振动的幅度和频率也随之增加。振动信号可以用来表征刀具磨损的程度。测量振动信号一般使用压电式加速度传感器。

Antic′ A.等阐述了实时获取高质量的振动状态信息的过程,强调了振动信号的采集和处理模块,对磨损的形成机制和分段类型给出了清晰的解释,并将其应用于开发刀具磨损识别系统;Hsieh W.H.等通过振动分析检测了刀具磨损的变化,发现振动对方向敏感,且特征选择对神经网络分类有重要意义;Elangovan M.等提出了一种基于决策树的振动信号刀具磨损预测算法,使用十折交叉验证来评估决策树算法生成的预测模型的准确性,最大分类准确率为87.5%;张彦超进行了高温合金的铣削试验,采集了振动信号,通过提取时域、频域特征组成了训练样本集和测试样本集,利用多尺度主元分析模型进行了训练和测试,发现基于该模型的铣削刀具磨损监测方法误报率和漏报率均较低,准确率最高达到100%,平均准确率99.1%,证明了该方法对刀具磨损状态监测的有效性。

振动信号应用于刀具磨损监测领域有测量简单、仪器成本低的优点,但也有许多实际问题难以克服:

安装位置会对振动信号产生影响,振动信号会随传感器与切削刃的距离增加而减小。如果安装位置距离切削刃过近,产生的切屑可能会崩出,撞击传感器造成错误信号,甚至毁坏传感器;

铣削作为一种常见加工方式,其特点是断续切削,切削刃周期性地参与切削过程,间隔时间是空切过程,这期间不可避免地会产生振动。由于较难区分切削过程和空切过程产生的振动信号,因此限制了振动信号在铣削加工中的应用;

振动信号还会受到加工系统自身振动、周围环境噪声的影响。

③声发射信号(AE)

声发射是固体材料在受到外力作用产生变形、断裂或者内部应力超过屈服极限进入不可逆的塑性变形阶段后,以瞬态弹性波形式释放应变能的现象;金属切削加工中声发射现象的常见来源是:工件塑性变形、切屑塑性变形、导致刀具后刀面磨损的工件与后刀面的摩擦、导致月牙洼磨损的切屑与前刀面的摩擦、切屑与刀具碰撞、切屑断裂、刀具破损等。声发射产生位置如图2所示。

图2 切削过程中产生的声发射信号

金属切削产生的声发射信号由连续信号和瞬态信号组成。连续信号与主区域的剪切和刀具前刀面和后刀面的磨损有关,而瞬态信号则是由刀具或切屑的断裂所造成。切削过程的声发射信号类型如图3所示。声发射信号的频率一般在10kHz-10MHz之间,该频率范围远高于机械振动和环境噪声的频率,所以具有灵敏度高、抗干扰能力强的优点。

图3 切削过程的声发射信号类型

声发射信号被广泛应用于刀具磨损监测领域。Moia D.F.G.等提出了一种利用声发射技术监测氧化铝砂轮的方法,通过从原始声发射信号中提取统计量,使用神经网络算法将磨削条件分类为钝和锐;Kannatey-Asibu E.等使用声发射传感器的频率分量来评估四个分类器的精度,并研究了分类器融合的概念,用于监控加工过程中的刀具磨损,通过对单个函数中分类器的预测加权,并根据工具状态自适应加权,将分类率提高到98%以上;宋伟杰等利用希尔伯特黄变换对采集到的声发射信号进行处理,得到Hilbert时频谱,同时计算Hilbert边际谱及其统计特征量,利用等距特征映射算法进行特征融合及优化,将优化后特征向量送入支持向量机中进行分类,最后的识别率达到95%以上;Kosaraju Satyanarayana等利用声发射信号监测PVD/TiAlN涂层硬质合金刀具加工钛合金时不同时间间隔的后刀面磨损演化,发现信号的均方根值在30-60kHz的频率范围内随后刀面刀具磨损值的增加而显著增加,提出了AE信号的回归模型,其最大残差在2.33%左右。

然而,声发射信号技术也有一些缺点:

确定声发射传感器的安装位置较为困难,因为声信号在接触面传播时会有很大的损耗,所以传感器需安装在距离刀具很近的位置,一般直接安装于刀杆后部,但是对于旋转切削,这种方式并不可行;

机械加工过程中产生声发射信号的来源有很多,从中找到可以准确反映刀具磨损的信息比较困难;

声发射信号的监测设备成本较高。

④电流与功率信号

当刀具磨损时,切削力会增大,导致切削功率增大,机床的电机电流和负载功率增大。所以,电机的负载功率、电流电压的相位差以及波形变化等参数可以反映刀具磨损的信息。电流与功率信号的刀具磨损监测归根到底是切削力的刀具磨损监测,但相比于切削力的刀具磨损监测,电流与功率信号的刀具磨损监测具有成本低、传感器安装方便的优点。Lin X.等提出了一种基于顺序主轴电流信号的刀具状态监测方法,并应用支持向量机进行刀具破损识别;Pal S.等利用小波包树和主成分分析从电机电流中提取刀具磨损敏感特征,训练了一个人工神经网络,将切削条件与刀具磨损特征相关联,从而可以根据切削条件预测刀具磨损量;谢楠等提出了一种基于主成分分析(PCA)与支持向量机相结合的刀具磨损状态监测模型,通过功率传感器采集切削过程中的电流和功率信号,采用PCA对采集的参数进行特征提取,选择对刀具磨损状态影响最大的主成分作为支持向量机的输入样本,实现对刀具磨损状态的准确识别。但是也存在一些缺点,例如由于是通过电流与功率反映切削力变化进而间接反映刀具磨损状态,所以对于刀具磨损的敏感度较低;此外,采用电流传感器会有延迟效应。

⑤多种信号结合的监测

单一信号的监测已广泛应用于刀具磨损监测,然而单一的传感信号有各自的缺陷以及易受到加工参数、机床刚度、工件材料特性以及周围环境噪声的影响,如图4所示。

为了避免这种影响,多个传感器信号的刀具磨损监测方法逐渐被广泛采用。每种信号对于不同刀具磨损的状态敏感度有所不同,所以一种信号对于某个刀具磨损状态的敏感度损失可以被另一种信号弥补,从而提高刀具磨损状态分类精度,这是多种信号结合的监测手段被应用的最主要原因。Beruvides G.等从切削力和振动信号中提取小波特征输入到人工神经网络模型中,从而得到较好的相关性和较强的泛化能力;Silva R.H.L.D.等研究了基于声发射和切削功率信号的概率神经网络在铣削过程中刀具磨损监测的应用;Aliustaoglu C.等采用振动、声发射和切削力作为模糊分类器的输入信号,对刀具磨损进行监测。

图4 间接监测信号的原理及缺陷

然而刀具磨损监测中使用的传感器不能太多。首先,传感器数目的增加直接导致生产和维护的成本增加,不利于实际生产中的成本控制。其次,传感器的安装会对切削过程产生干扰,安装过多传感器时干扰会被叠加放大,甚至对切削过程产生严重影响。最后,传感器增加会产生大量的信号数据,增加信号处理的负担,降低监测的实时性,同时产生的大量冗余信息也会恶化监测模型的精度。所以,选取适当的传感器信号组合并很好地融合相互补足较为重要。

2 信号处理

在获得传感器信号后,随即对信号进行处理与分析。切削加工信号具有是非线性时变特性,且伴随着其他环境因素的干扰,所以需要对信号进行预处理来消除干扰,提高信号的信噪比。预处理包括模拟预处理和数字预处理。模拟预处理的目的是为数字预处理准备原始数据;而数字预处理则是使用低通或者带通滤波器对数字化信号进行滤波,从而滤除噪声。信号预处理是为了特征提取做准备。

特征提取是指运用合适的信号处理方法从数量庞大、随机性较强的数字信号中获取与刀具磨损相关,能直接反映刀具磨损状态的信息,并从中选出表现较好的特征,达到降维的目的,为后续模型分类工作做准备。

特征提取的目的包括:

①去除不相关的冗余信息,选出与刀具磨损相关的特征,作为模型的输入;

②控制选取特征的数量,从中选出最为相关的特征,减少模型构建的计算负担和提高在线监测的及时性。

少量高度相关的特征参数可以生成更精确、更鲁棒的模型,保证刀具监测系统的精确性。特征提取的方法包括时域和频域分析、小波变换分析、经验模态分解等。

(1)时域分析

时域分析方法是信号分析方法中最常用的方法,通过对信号的波形、幅值和时域特征参数的分析来反映刀具磨损状态的变化。信号的时域表示为

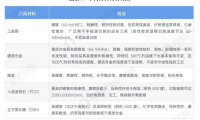

脉冲函数δ(t)为信号时域表示的基函数。通过计算信号的均值、均方根、方差、标准差、偏度、峭度等参数来提取与刀具磨损相关的特征。表1列举了常用时域统计参数及计算公式,传感器信号样本数据为{xi(t),i=1,2,…,N}。

表1 常用时域统计参数及计算公式

(2)频域分析

传感器所获得的信号一般为时域信号,而刀具磨损发生时,往往伴随着传感器信号频率发生变化。为了分析这种变化,获得更多关于刀具磨损状态的信息,需要将时域信号转化到频域上进行分析。通过时间和频率的联合函数来表示复杂的时域信号,将时域信号变换至频域加以分析的方法称为频域分析。频域分析基于快速傅里叶变换(FFT)将信号进行频谱分析,其目的是获得信号的频率结构以及各谐波幅值、相位、功率及能量与频率的关系。常用的频域特征有均方频率、频率方差、重心频率、频段能量等,如表2所示,设信号{xi(t),i=1,2,…,N}的功率谱为p(f)。

表2 常用频域特征及计算公式

(3)小波变换分析

切削加工过程中产生的信号是非平稳的,而传统的傅里叶变换需要假定信号平稳,所以需要一种方法有效分析这种信号的特征。在关于非平稳信号处理的研究中,小波变换分析的应用最为广泛,有线性变换、不产生畸变、能在时域和频域同时对信号进行局部分析的优点。同时小波变换的计算速度快,特征提取可以大幅减少处理时间,有助于提高监测的实时性。

小波变换定义为:设ψ(t)∈L²(R),若其傅里叶变换满足

则称ψ(t)为一个基小波或小波母函数,式(2)称为小波函数的可容许条件。将基小波函数ψ(t)经时间平移和尺度伸缩,得到小波序列为

式中,a、b分别为伸缩和平移尺度因子;ψ(a,b)(t)为依赖于参数a、b的基小波函数。

定义下式

为关于基小波ψ(t)的连续小波变换,函数f(t)可以展开为小波级数,即

式中,Cj,k为小波变换系数。

ψj,k(t)由基本小波函数经过平移和收缩可得

小波分析的本质是将L²(R)空间中的任意函数f(t)表示成其在具有不同伸缩因子a和平移因子b的ψ(a,b)(t)之上的投影的叠加。小波分析将一维时域函数映射到二维“时间—尺度”域上,因此小波分析具有多分辨率特性。

小波包分析能够为信号提供一种更精细的分析方法,将频带进行多层次划分,并能根据被分析信号的特征,自适应地选择相应频带,使之与信号频谱相匹配。小波包分析克服了正交小波变换随着尺度j的增大,相应正交小波基函数的空间分辨率越高,而其频率分辨率越低的缺陷,从而提高了时频分辨率。

小波包分解算法为

式中,hk、gk为小波分解系数;j为分解层数;d为小波包分解频带的小波系数。

申志刚等在高速铣削过程的刀具磨损监测中运用小波分解力信号和声发射信号,计算能量值和方差值获得与刀具磨损相关的特征;Wu Y.等利用小波包变换从电机电流信号中提取特征,用于钻削过程的刀具状态实时监测;Gong W.等应用离散小波变换对车削时的刀具磨损状态进行监测,发现5级系数对后刀面磨损和切削条件较为敏感。采用归一化的5阶均值小波系数作为齿面磨损状态识别的参数。试验结果表明,该方法比传统的FFT分析更可靠。

(4)经验模态分解

经验模态分解是Huang N.E.等在1998年提出的信号处理方法,适用于分析非线性、非平稳信号,有很高的信噪比,依据数据自身的时间尺度特征进行信号分解。与傅里叶分解和小波分解的本质区别是,经验模态分解无需预先设定任何基函数。核心思想是将复杂信号分解为一系列本征模函数(Intrinsic Mode Function,简称IMF)之和,所分解出来的各IMF分量包含了原信号的不同时间尺度的局部特征信息。通过EMD分解,实现了对非平稳数据的平稳化处理,然后可以根据需要对各个IMF分量进行后续处理和特征提取。切削加工过程复杂,采集的信号有很强的非平稳性,经验模态分解可以有效地对其进行分析得到有效的特征信息。

Babouri M.K.等通过组合连续小波变换和经验模态分解对刀具振动信号进行分解,其中连续小波变换同于信号预处理,经验模态分解用来对处理过的信号进行特征提取,试验验证了方法的有效性;张锴锋等提出了一种利用切削声实现刀具磨损状态多特征监测的方法,根据经验模态分解与Hilbert变换理论,提取切削声信号的内禀模态能量与不同频段的Hilbert谱能量作为监测信号的备选特征。

3 监测模型

切削过程经过信号采集和特征提取后,需要将提取的特征输入到模型中用于判断刀具磨损状态。刀具磨损监测实质上是通过模式分类的方法把从各种加工状态和加工条件中提取出的特征量作为一个方面,将刀具磨损状态作为另一方面,把这两个方面通过数学建模等方法表示出它们之间的非线性映射关系。近年来,这种数学建模通常采用人工智能技术,利用黑箱处理方法,忽略复杂过程的分析,仅对输入输出进行观测和建立模型,有效应用于刀具磨损监测领域。常用的人工智能方法包括:人工神经网络(ANN)、支持向量机(SVM)、隐马尔可夫模型(HMM)、模糊聚类等方法。

(1)人工神经网络

神经网络是由大量结构简单的处理单元(被称作神经元)广泛互联形成的复杂网络系统,模拟了人脑的部分功能,具有从环境学习的能力,以类似生物的交互方式适应环境。人工神经网络一般由输入层、一个或多个隐藏层以及输出层三部分组成,每层含有多个神经元,神经元之间用权重连接。通过训练样本不断地调整权值使之达到最小化的输出误差,从而得到好的神经网络模型。由于人工神经网络适合于非线性映射或从不完全的、无序的输入数据中识别不同的成分,所以在刀具磨损监测领域有很多应用。

人工神经网络中最常用到的是多层前馈神经网络(BP),BP神经网络学习精度高,可以逼近任何非线性函数,而且运行速度快,实时性强。李晓晖等利用小波包特征提取了切削过程中采集的声发射信号,在特征降维后分别输入BP神经网络和Elman神经网络中对状态特征进行模式识别,发现两种神经网络总体识别率都超过80%,但BP神经网络对于个别状态会出现更高的识别率,而Elmam神经网络的总体识别效果比较稳定。但是有一些研究发现BP神经网络存在一些局限性,例如算法收敛速度慢、容易陷入局部最小、不具有全局搜索能力等,所以有很多研究对BP网络进行改进应用于刀具磨损监测。李光辉在研究旋转超声加工过程中的刀具磨损状态识别中运用遗传算法改进了BP神经网络,提出GA-BP神经网络。运用网络的初始权值和阈值进行优化,避免了网络陷入局部最小值,加快了网络训练收敛速度,对样本进行识别时达到了95%的识别正确率。

除了BP神经网络外,常用的还有径向基神经网络(RBF)和多层感知器(MLP)。RBF网络常在隐藏层采用高斯径向基函数作为激活函数且网络训练时通过聚类获得输入样本的中心,多层感知器由多层构成,一层接收输入,另一层汇总输出,其中有一个或多个所谓的隐藏层。每个隐藏层接收前一层的输出作为输入,并且其输出是下一层的输入。这种架构能够区分非线性可分离的数据。

Pal S.等在研究基于神经网络的传感器融合的刀具磨损监测系统中,分别使用了BP神经网络和RBF神经网络,结果表明采用传统的训练和评价方法,RBFN模型的预测性能优于BPNN模型。然而,基于区间的不确定性技术表明,BPNN模型对输入数据的不确定性优于RBFN模型鲁棒性。Cho S.等选用多层涂层多槽硬质合金立铣刀加工4340钢,刀具磨损监测系统使用MLP和RBF神经网络,分别采用力信号、振动信号、声发射信号以及两两结合输入模型时,发现MLP神经网络的表现均优于RBF神经网络。

(2)隐马尔可夫模型

隐马尔可夫模型(HMM)是关于时间序列的概率模型,描述由一个隐藏的马尔科夫链随机生成不可观测的状态随机序列,再由各个状态生成一个观测随机序列的过程。隐藏的马尔科夫链随机生成的状态的序列,称为状态序列;每个状态生成一个观测,由此产生的观测的随机序列,称为观测序列。隐马尔可夫模型具有严谨的数据结构和可靠的计算性能,在引入状态监测与故障诊断领域中发现:相比于神经网络,HMM的自学习和模式识别能力更好,所以很多学者将HMM应用于刀具磨损监测领域。

Liao Z.等利用多尺度混合隐马尔可夫模型来分析力信号的变化来预测车削中的刀具磨损;李威霖提出了因子隐马尔可夫模型(FHMM)技术建立不完备先验知识下的刀具磨损状态评估系统,结构如图5所示;Geramifad O.等探讨了连续输出的分段隐马尔可夫模型在机床状态监测中的应用。他们在铣削加工过程中测试了该方法,并与传统的神经网络方法进行了比较,得出基于HMM的方法优于传统的神经网络方法的结论;吕俊杰等在端面铣刀磨损状态识别中采用了离散的隐马尔可夫模型对经过自组织特征映射编码的信号进行分类识别,发现各个观测值序列在与之对应的磨损状态DHMM模型中计算出来的似然概率对数均最大,样本达到了准确分类;Lu Ming.chyuan等开发了一种用于SK2钢微铣削过程中刀具磨损监测的方法。利用快速傅立叶变换(FFT)将采集到的信号变换到频域,并应用到隐马尔可夫模型中,对信号进行处理并确定刀具条件。该方法表明,在进行特征选择前,通过对声音信号进行归一化处理,可以获得100%的分类率。

图5 基于FHMM的刀具状态评估系统结构

(3)支持向量机

支持向量机(SVM)方法是建立在统计学习理论的 VC 维理论和结构风险最小原理基础上的,根据有限的样本信息在模型的复杂性和学习能力之间寻求最佳折衷,以期获得最好的推广能力。支持向量机的本质是将其数据样本通过非线性变换映射到高维空间,然后在该高维空间中求得最优线性分类面,通过该分类面来分离训练样本点,使得最优线性分类面与训练样本点之间的距离达到最大化。与神经网络相比,支持向量机克服了神经网络算法中网络结构难以确定、存在局部极小值以及过学习、欠学习等问题,并且对小样本、非线性及高维模式识别中具有独特的优势,所以适用于切削加工中刀具磨损这类复杂问题。

谢庆陆等在研究钛合金变参数铣削的刀具磨损状态监测中将切削力的时域特征输入SVM模型中发现无量纲的切削力时域特征对刀具磨损状态变化敏感;Shi D.等将主成分分析与最小二乘支持向量机(LS-SVM)模型相结合,用于多传感器信号的特征提取,预测拉削加工中的刀具状态。结果表明,PCA能有效地捕捉底层特征,与LS-SVM相结合可以避免局部最优,获得良好的泛化性能;Li N.等计算了14个对刀具磨损敏感的时域特征采用相关分析法对刀具磨损状态进行特征选择和ν-SVM。结果表明,该模型具有较高的精度,可达96.76%,但仅适用于小样本的情况。文献表明,特征抽取与机器学习数据驱动建模相结合的工作流程在中医领域得到了成功的应用。

然而,标准支持向量机在刀具磨损状态的多重分类中表现出一定的局限性,因为惩罚因子和核参数由于选择范围大而难以确定。而且,当刀具磨损状态从一个状态变化到下一个状态时,很难区分相邻状态之间相似特征的细微差别。

(4)模糊逻辑

模糊逻辑模仿人脑的不确定性概念判断、推理思维方式,对于模型未知或不能准确描述的系统,应用模糊集合和模糊规则进行推理,表达过渡性界限或定性知识经验,模拟人脑方式,实行模糊综合判断,推理解决常规方法难于对付的规则型模糊信息问题。根据专家提出的一些语言规则进行模糊逻辑判断和推理决策,不需要建立任何数学模型,因此与神经网络一样都是无模型估计。

切削加工由于机床动态特性、切削条件以及刀具工件材料的影响,具有很强的不确定性,同时刀具各个阶段的磨损状态也没有明确的界限,因此模糊逻辑方法很适合于建立刀具磨损监测模型。Gajate A.等在神经模糊技术的基础上,提出了两种基于模型的刀具磨损监测方法。文中将人工推理与学习、连接主义结构相结合,利用神经网络和模糊逻辑的协同作用,利用神经模糊混合技术设计刀具磨损监测系统;Azmi A.I.开发了一个基于自适应神经网络的模糊推理系统,用于玻璃纤维增强复合材料铣削过程中刀具状态的监测。使用进给力数据集对网络进行训练,强调了用提出的神经模糊计算技术能够充分地捕捉刀具磨损与进给力的非线性关系。

小结

刀具磨损在线监测是先进制造技术的重要组成,有助于大幅提高加工效率降低生产成本。但是由于切削条件、工件材料、外部环境等因素的影响,刀具磨损在线监测的复杂性很高,准确性很难保证。本文从监测信号、信号处理和监测模型三个方面介绍了刀具磨损在线监测目前的研究现状,总结如下:

(1)切削力、振动、声发射以及电流功率信号都可以反映当前的刀具磨损状态,且各有利弊,切削力信号最直接、电流功率信号监测装置安装便捷。如何结合各种信号的优点,把传感器信号融合,而不是简单地应用两种或几种信号,从而提高监测的准确性,是以后研究的方向之一。

(2)信号处理方法中时域和频域方法应用简单,小波分析方法和经验模态分解都适用于切削过程产生的非平稳的复杂信号,更有利于提取特征。

(3)监测模型中,关于神经网络的研究最多,隐马尔可夫模型和支持向量机都有牢固的数学理论支持,但模型中一些参数的选择都是依靠经验获得,缺乏严密的数学理论支持,所以模型参数的正确选择需要更深入的研究。

目前,随着人工智能的研究越来越多,深度学习更是近年来的研究热门。深度学习在语音、图像和文本等领域的研究和突破,证明了其在处理复杂信号上的能力,受限玻尔兹曼机、自动编码器和卷积神经网络都有优秀的分类识别能力。一些研究已将深度学习引入故障诊断领域中,因此,将深度学习应用于刀具磨损监测是一个新的研究方向。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号