近日,南方科技大学机械与能源工程系讲席教授张璧团队在难加工材料超高速加工领域取得研究进展,相关论文以“Surface integrity and material removal mechanisms in high-speed grinding of Al/SiCp metal matrix composites”为题发表在机械和制造工程领域期刊International Journal of Machine Tools and Manufacture。研究团队采用了最高线速度达到307 m/s的超高速磨削方式解决铝基碳化硅复合材料在常规加工过程中发热严重和表面完整性差的问题,结合多尺度表征手段揭示了铝基碳化硅中两组分在高磨削速度下的材料去除机理和亚表面损伤演化规律,提出了利用超高速磨削降低铝基碳化硅中两组分性能差异的方式来提高工件表面完整性,以期实现复合材料的均质化去除。

铝基碳化硅复合材料具有高比强度和比刚度,优异的耐高温性和耐腐蚀性能,在航空航天和汽车电子等领域应用十分广泛。然而,该材料的两组分(铝合金基体和碳化硅颗粒增强相)之间的硬度和塑性等性能差异巨大,在常规加工中伴随着塑性去除和脆性断裂两种材料去除方式,因此往往发热严重而且表面缺陷和亚表面损伤非常严重。

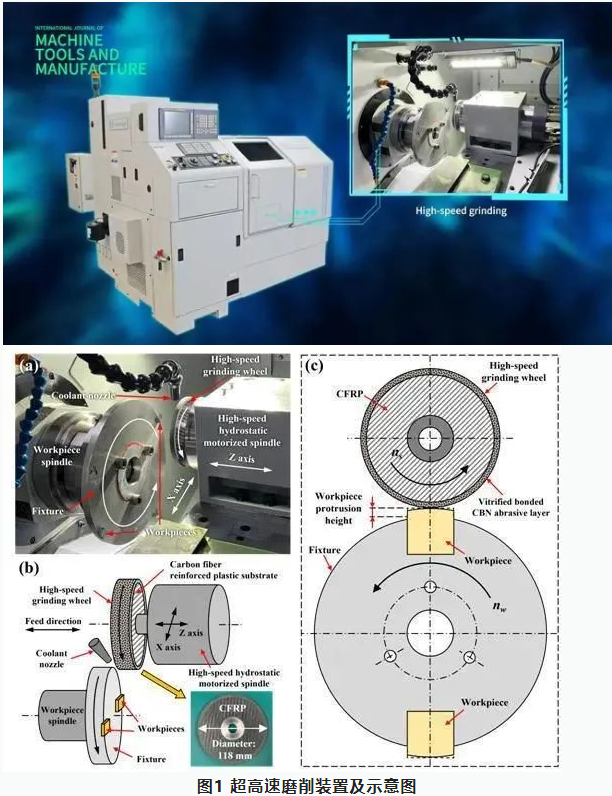

为了解决铝基碳化硅复合材料的加工难题,研究团队尝试采用超高速磨削(图1)的方式对其表面生成和亚表面损伤演化规律进行多尺度表征。与常规加工相比,超高速磨削过程是一个更加复杂的过程,其中涉及温度效应,尺寸效应以及应变率效应的相互作用。这些影响因素在磨削过程中无法直接测量,但是可以通过工件材料的微观组织变化反映这些因素的作用。

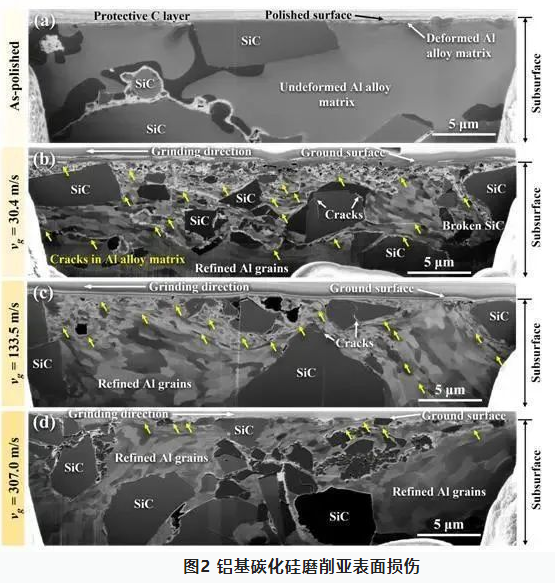

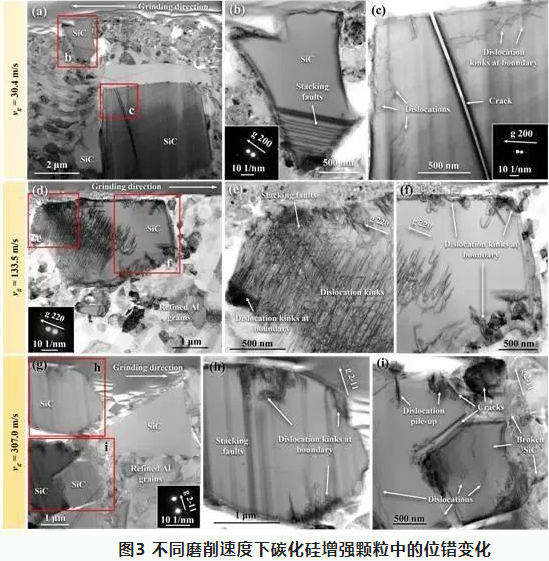

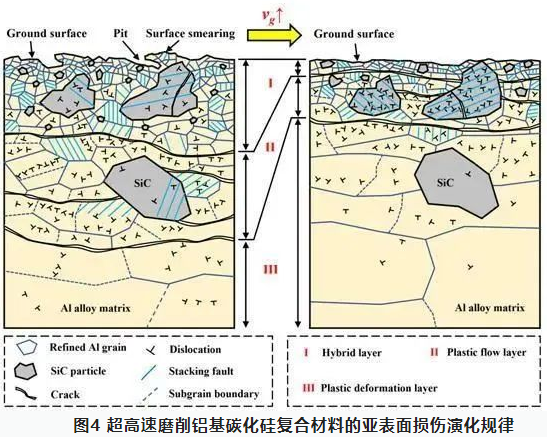

研究发现,超高速磨削会降低工件亚表面塑性流动层深度和铝合金晶粒细化程度,抑制铝基碳化硅中铝合金基体的塑性变形(图2),导致塑性组分塑性降低,这说明应变率效应在铝合金基体的变形过程中起到了主导作用。同时,研究团队发现磨削亚表面脆性碳化硅颗粒增强相中的位错密度提高(图3),表明塑性增强,这说明尺寸效应在碳化硅颗粒增强相的去除过程中起主要作用。因此,超高速磨削有助于降低塑性铝合金基体的塑性,同时提高脆性碳化硅颗粒增强相,有利于降低两组分之间的性能差异,以实现复合材料的均质化去除(图4)。

南方科技大学和香港理工大学联合培养2019级博士生郭塞为论文第一作者,张璧和香港理工大学教授张志辉为通讯作者,南科大为论文第一单位。此外,南方科技大学机械与能源工程系博士后卢守相也为该论文作出了重要贡献。该研究得到了深圳市孔雀团队,深圳市跨尺度制造力学重点实验室以及南方科技大学分析测试中心的支持。

论文链接:

https://www.sciencedirect.com/science/article/pii/S0890695522000578?via%3Dihub

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号