申请人:上海科弦精密工具有限公司

发明人:滕守斌

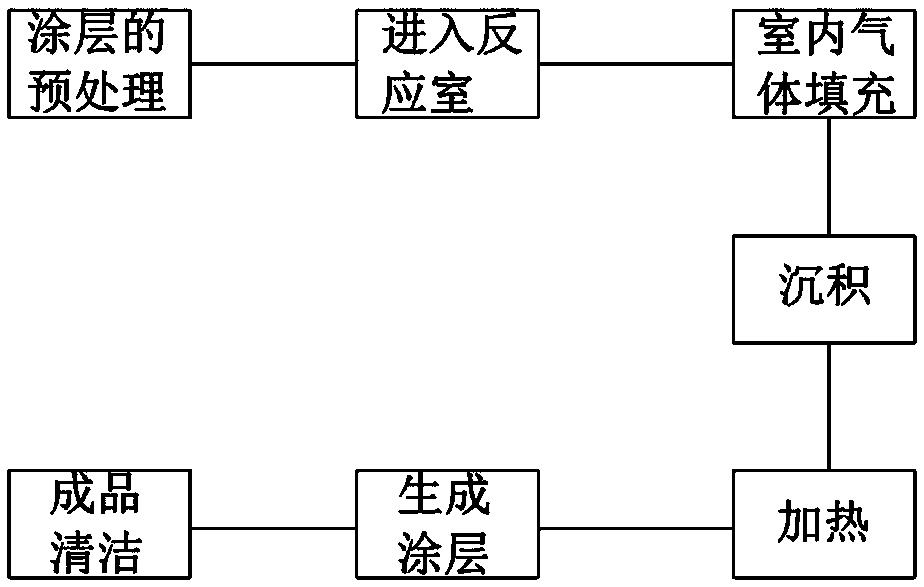

摘要:本发明公开了一种微型铣刀纳米金刚石涂层的制备方法,其特征在于,铣刀包括刃部和柄部,刃部直径范围为0.01~3.175mm;所述刃部表面具有纳米涂层,纳米金刚石颗粒直径范围为20-500nm;包括如下步骤:步骤一,涂层的预处理;步骤二,装入工装;步骤三,反应室加入气体;步骤四,沉积;步骤五,加热;步骤六,生成涂层;步骤七,成品清洁。本发明可在具有复杂形状外表面的硬质合金铣刀表面制备获得一层均匀连续的纳米CVD金刚石合涂层,使得刀具的加工寿命更长、加工质量更高,减少加工过程的换刀频率,提高生产效率,降低生产成本。

2.根据权利要求1所述的微型铣刀纳米金刚石涂层的制备方法,其特征在于,所述步骤一中刀具表面经双氧水在20摄氏度至80摄氏度腐蚀10分钟至1小时,在硬质合金基体材料表面形成微孔,再在乙醇、异丙醇、甘油、丙酮一种或多种混合溶液中超声波清洗,在烘箱内100-120℃下烘干。

3.根据权利要求1所述的微型铣刀纳米金刚石涂层的制备方法,其特征在于,所述步骤二中反应室内利用热丝CVD在刀具刃部表层制备金刚石涂层,含碳气源CH4、C2H6,C3H8在高温下的真空腔体中分解离化后产生原子碳,含碳气源组成为甲烷、氢气和氮气的混合气体,其中CH4体积百分浓度为8%-13%,CH4/H2体积比为0.2-0.3,N2/H2体积比为0.2~0.4,反应压力为0.16-10kPa;同时,在沉积基体表面重新键合成纳米金刚石(100)或(111)晶相结构,并逐渐形成结晶的纳米金刚石涂层。

4.根据权利要求3所述的微型铣刀纳米金刚石涂层的制备方法,其特征在于,所述的热丝CVD的温度1800-2000℃,基体温度为800-1000℃。

5.根据权利要求1所述的微型铣刀纳米金刚石涂层的制备方法,其特征在于,所述步骤三中甲烷、氢气及氧气的体积百分比为(0.01%~20%)∶(70%~99.99%)∶(0~20%)。

6.根据权利要求1所述的微型铣刀纳米金刚石涂层的制备方法,其特征在于,所述步骤五中加热器的加热丝选自钨铼合金丝或钽铌丝,加热丝的温度为1500~2500℃。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号