在选择超硬砂轮的时候,我们经常会碰到这样的问题:

用什么磨料的砂轮好呢?金刚石的?CBN的? 选用什么结合剂的砂轮合适呢?电镀?树脂?陶瓷?还是金属的呢? 什么样的砂轮才更加锋利呢?什么样的砂轮使用寿命更久呢? 超硬砂轮需不需要修整,怎么修整呢?等等…

这些问题往往会令我们在选择砂轮时无从下手。

因为我们并不知道每个选项到底代表着何种含义,更不清楚每个选项之间的区别。这样的情况下,我们只能“摸着石头过河”,深一脚,浅一脚的探索未知的前方。然而这样盲目的探索让企业付出的代价是极其大的,少则一次又一次的样品费,多则是项目的延期甚至荒废。

所以,当我们明白了在选择超硬砂轮的时候,我们真正选择的是什么。我们就可以有的放矢,做出明智的选择。

首先,我们要清楚一点,砂轮的三要素是磨料,结合剂和气孔。这三种元素是组成一个超硬砂轮必不可少的部分。同时,这三种要素也密切影响着砂轮的性能。每一种要素的微小改变都会给砂轮带来极大的变化。那么他们到底是如何影响到砂轮性能的呢?

今天我们就先从磨料入手,然后逐一的去剖析每一个要素。

Abrasive 磨料

当我们在选择超硬砂轮的时候,我们在选择磨料。

众所周知,超硬磨料分为金刚石磨料以及立方氮化硼磨料(CBN)。

金刚石磨料以其独一无二的硬度被世人所熟知。无与伦比的硬度(莫氏硬度=10,维氏硬度=10000),无与伦比的耐磨性是金刚石的代名词。同时,金刚石还具有优良的导热性(导热系数=146.5w/m·K)。

然而,无坚不摧的金刚石在碰到铁族金属或者是高温(700℃左右)的时候,也会展现其脆弱的一面。金刚石在磨削时,当碰到铁,钴,镍,铬等过渡金属时,加上磨削产生的高温,会产生化学反应,使得碳原子扩散到工件中形成碳化物,从而砂轮失去磨削力或导致黏屑。

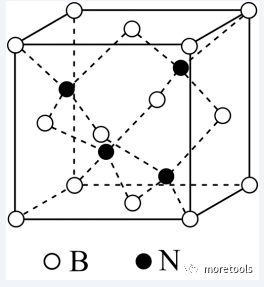

立方氮化硼磨料(CBN)的硬度(莫氏硬度=9.7,维氏硬度=7500)仅次于金刚石,在拥有高硬度的同时,还具有极佳的热稳定性和化学稳定性。这两个特性是它与金刚石最大的区别。CBN可以承受1300℃的高温,并且硬度也不会下降,我们称之为红硬性。而且CBN的化学惰性强,不易于铁族元素发生化学反应。值得一提的是,虽然CBN的导热系数(79.54w/m·K)不敌金刚石,但是也远高于高速钢和硬质合金,并且随着切削速度的提高,CBN的导热系数也逐渐提高。

因此在加工硬度高且热传导率低的材料时,CBN能展现出极高的磨削和切削性能,寿命远高于金刚石砂轮或刀具。

正是由于金刚石和立方氮化硼不同的物理以及化学特性,其在实际应用中也要针对不同的工件材料做出合适的选择。

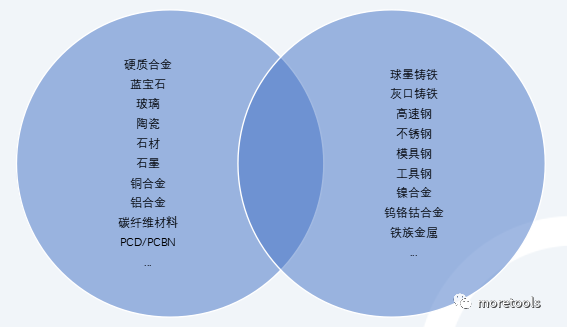

金刚石更适合于加工硬脆材料,有色金属,非金属材料以及复合材料

(如下图左侧)。CBN更适合于加工硬韧材料,黑色金属(如下图右侧)。

认识了超硬磨料,明白了金刚石与立方氮化硼(CBN)的性能与区别,我们就可以得心应手的选择更适合我们加工场景的超硬砂轮。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号