关键词:无压烧结,热膨胀系数,热导率,金刚石/Cu界面,金属胎体复合材料

1、引言

随着设备功率的增大和集成度的提高,微电子热管理技术越来越重要,而高热导率材料的研发则迎合了这种技术需求。Zweben和Katsuhito等人对传统散热材料的热导率(200 W/m K以上)和热膨胀系数(4-6×10-6 1/K)进行了研究。

金刚石的热性能好,化学、机械稳定高,是优良的散热材料。天然金刚石虽然拥有最大的热导率(2000W/m K),但由于天然金刚石的成本高昂而不适宜工业制备用。人造金刚石的制备成本低,热导率高达1200-2000W/m K,适宜用于热管理设备材料的制备。

金刚石在热管理方面的应用已经在CVD涂层领域得以实现。但由于镀附在衬底上的金刚石薄膜太薄而不足以有效散热,制备大尺寸的金刚石材质又存在一定的技术困难。既能利用金刚石的热性能又要制备出足够大小的材料,这就需要金刚石技术结合某些高热导率的金属材料,如银、铜或铝。一些研究利用高压技术来制备出了高热导金刚石/金属复合材料,但需要用到昂贵复杂的设备,如热压、气压浸渗、放电等离子体烧结等。本论文利用无压烧结工艺制备金刚石/Cu复合材料,并采用钛作为添加剂以改善金刚石/Cu界面的可湿性。这是一种可以实现量化生产的低成本工艺。实验结果证明无压烧结工艺适宜制备金刚石/Cu-Ti复合材料。

2、实验

胎体材料为铜粉和钛粉。铜粉粒度5μm,纯度99.9wt.%;钛粉粒度35μm,纯度99.9wt.%。金刚石粉末做增强材料,粒度150μm、300μm,热导率1800 W/m K。

将铜粉、金刚石粉和钛粉混合,在700MPa压力下将混合粉末压制成高3mm,直径12.9mm的复合材料,时间为10分钟。然后将其放入充入氢气(100sccm)的真空炉(1.8torr)中30分钟,温度1373K。

利用扫描电镜(SEM, JEOL-5410)和X射线衍射仪(XRD,Rigaku_D/DMAXIIB)对复合材料的微观图和元素组分进行分析。利用阿基米德原理求得材料的密度;通过对比理论密度和实验测量密度求得复合材料的相对密度。复合材料的理论密度为金刚石/Cu-Ti三种粉末的理论密度的平均值,如表一所示。利用激光闪射测试仪(LFA, Netzsch-LFA 447)测得热导率。利用升温速率为3K/min的热分析仪(TMA, Seiko-SSC5200)测得热膨胀系数。利用聚焦离子束(FIB, FEI-Nova 200)技术用于制备透射电子显微镜(TEM, JEOL-JEM3000F)试样。对试样进行TEM观察,以研究分析金刚石/Cu界面。

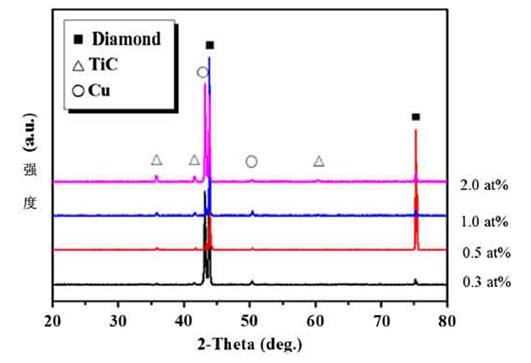

3.1 金刚石/Cu-Ti复合材料的微结构和组份分析

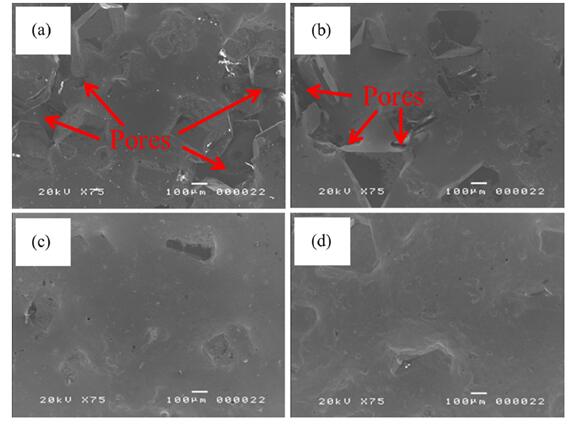

图一为60vol%金刚石(300μm)复合材料的表面SEM图,钛添加剂份量为变量,铜为胎体。1(a)是Cu-0.3at.%钛组份时金刚石和胎体之间的界面孔隙。随着钛含量增加,金刚石和铜界面的空隙变少,当含量增至2at.%,观察不到明显的界面孔隙;金刚石表面完全被铜胎体覆盖,如图1(d)所示。图1说明钛的添加有效改善了铜胎体和金刚石表面之间的可湿性,并降低了界面孔隙的数量。

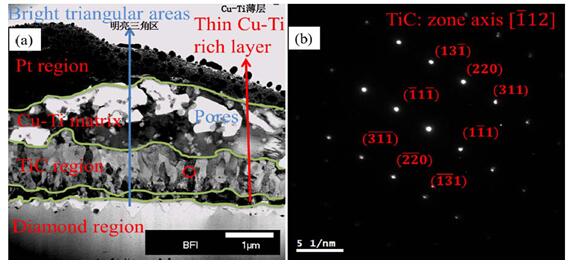

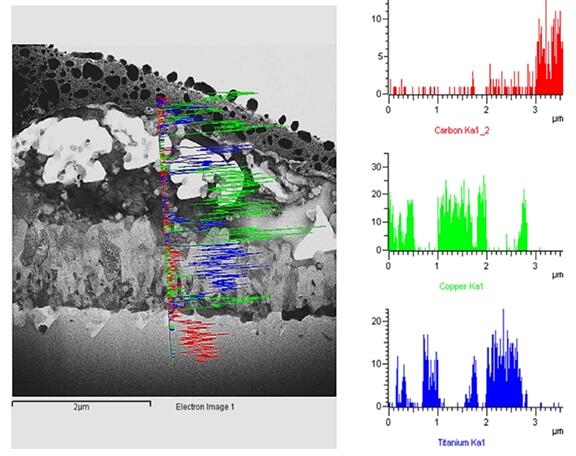

利用EDS行扫描确定元素在表面的扩散程度。图四为界面上C,Ti,Cu的分布;可以清楚地看到,扫描路径由四部分组成:(a)Cu-Ti胎体,(b)TiC柱结构,(c)Cu-Ti薄层,(d)金刚石。界面区有显著的C、Ti过渡信号,而Cu信号则急剧减少,这说明金刚石/铜界面处Ti形成了TiC。根据金刚石表面附近所观察到的Cu-Ti薄层可以推断:这种薄层可以有效改善金刚石表面熔融铜的可湿性。

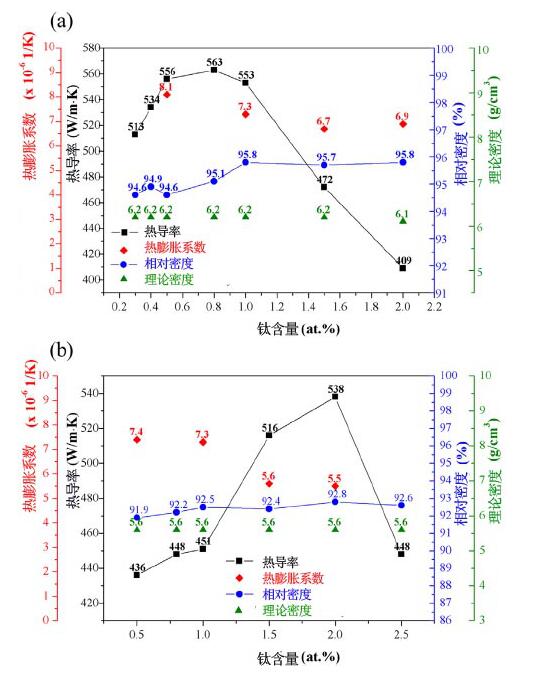

图五为热导率、热膨胀系数、相对密度、理论密度和Ti含量-(a)50 vol.%金刚石(300μm);(b)60 vol.%金刚石(300μm)的曲线图。相对密度随Ti含量增加而轻微增大,这是因为胎体中Ti含量的增加增强了可湿性。相对密度随着金刚石体积分数的增大而降低,这是因为界面面积扩大、金刚石之间的搭桥效应增强。

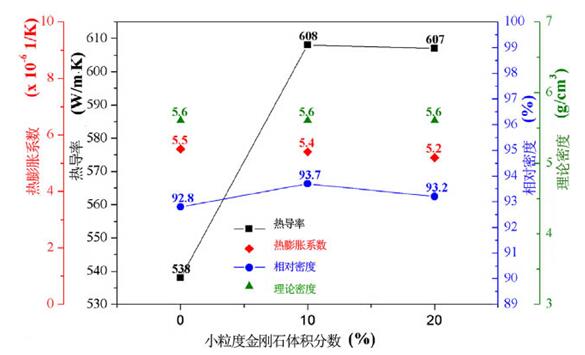

随着金刚石体积分数的增大,金刚石间的搭桥效应会产生更多的孔洞,从而导致相对密度降低。因此,为弥补损失掉的相对密度,就需要添加一些小粒径的金刚石以此来填补大粒径金刚石由于堆积不整齐而导致出现的洞孔;因此,利用300μm和150μm的金刚石颗粒来制备双峰混合物。图六为热导率、热膨胀系数、相对密度、理论密度和小粒度60 vol.%金刚石(150μm)含量的曲线图。50/10代表60 vol.%金刚石/铜-2 at.%钛复合材料,由50 vol.%金刚石(300μm)和10 vol.%金刚石(150μm)组成。可以看出相对密度和热导率随小粒度金刚石含量的增加而增大。50/10材料的热导率高达608 W/m K。通过改变双峰混合物的金刚石粒度,如300μm和50μm混合,150μm和50μm混合,可以制备出其他类型的复合材料。但实验证明300μm和150μm的金刚石混合可以制备出热导率最高的复合材料。

近年来,利用昂贵设备制备出的铜/金刚石复合材料的热导率可高达700、493、657、615 W/m K,详见参考文献[16,20-22]。本研究得到的热导率和以上参考文献得到的热导率具有一定的可比性;而且本研究所用工艺的成本更低,也简单可行,适宜工业化量产的需求。

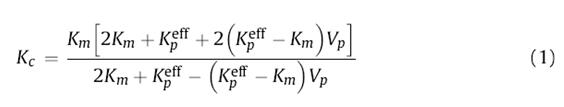

对比实测结果和理论预测值有助于帮助理解金刚石/铜-钛复合材料的热传导性能。结合有效媒质近似(EMA)的Hasselman-Johnson模型是最普遍的预测模型,其中卡皮查应变电阻效应和粒度是考虑因素。

其中,K为热导率,V为增强体的体积分数,下标字母c、m、p分别为复合材料、胎体和增强颗粒。增强颗粒的有效热导率Kpeff定义详见参考文献[22]。

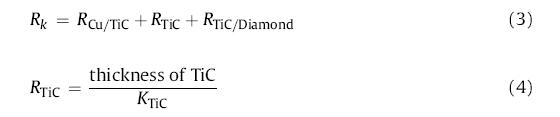

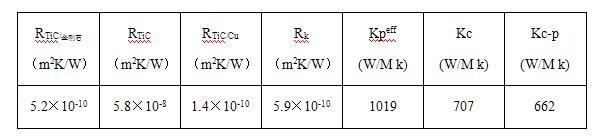

其中,d为增强体平均直径,Rk为界面电阻。该模型是建立在胎体-增强体界面非常完美的假设基础上的。在本研究中,界面上形成中间相,额外增加了对最初假设的金刚石/金属界面的热阻。为了对热导率预测建立一个精确的模型,需要考虑中间相的热阻因素。为简化计算,可以忽略铜-钛薄膜层。界面热阻表达式如下:

其中RCu/TiC、RTiC和RTiC/金刚石分别是Cu/TiC界面热阻、TiC中间相热阻、TiC/金刚石界面热阻。KTiC是TiC的热导率。

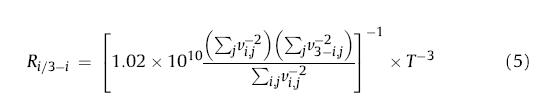

可以利用扩散错配模型(DMM)对热阻RCu/TiC和RTiC/金刚石进行描述。基于DMM模型的中间相热阻Ri/3-i和i相以及3-i相中的声子速度(v),绝对速度T相关联,表达式如下:

其中,下标i和3-i是界面两侧两个相邻的相。下标j代表声子速度模式(纵向或横向)。

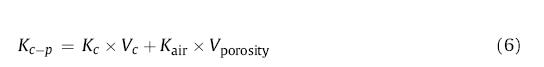

在该模型中,通过再分配有效热导率以此来研究多孔性对复合材料的影响。复合材料的有效热导率源自复合材料热导率和空气的结合:

其中,Kc-p是多孔复合材料的热导率。Kc是根据公式1-5计算求得的复合材料热导率。Vc和V多孔率分别是复合材料的体积分数和多孔率。

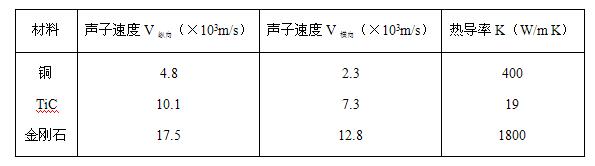

表二为铜、钛、金刚石的纵向、横向声子速度理论值和热导率理论值。结合公式1-6和理论值可求得界面电阻和理论热导率,如表三所示。

4、结论

利用无压烧结工艺制备出了无杂质的高热导率金刚石/铜-钛复合材料。XRD和TEM分析显示铜和金刚石界面上有TiC层生成。钛的添加改善了铜和金刚石之间的可湿性,从而提高了相对密度。在50/10条件下,复合材料的热导率高达608 W/m K,CTE值为5.4×10-6 1/K,和理论分析得出的热导率匹配度为92%。实验证明,无压烧结是一种低成本简单可行的制备高热导率金刚石/铜-钛复合材料的工艺,可用于热管理设备。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号