随着电动汽车市场的迅猛发展,功率半导体技术在电动汽车的核心部件——电机、充电装置以及电池管理系统中的应用变得尤为关键。功率半导体是电动汽车电力电子系统的“大脑”,直接决定了能效、速度和可靠性等多个因素。传统的半导体材料如硅(Si)、氮化镓(GaN)和碳化硅(SiC)在电动汽车领域已得到广泛应用,但随着对性能要求的提升,企业开始探索更加先进的半导体材料。

金刚石被誉为“终极半导体”,其具有其他半导体材料所无法比拟的优异性能。首先,金刚石的禁带宽度高达5.5 eV,是硅的10倍以上,使得金刚石能够承受更高的电压和温度,从而有效提高功率电子器件的耐用性和可靠性。其次,金刚石的热导率极高,约为硅的五倍,意味着它在高功率、高温的工作环境下能够更好地散热,保持器件的稳定性。这些优势在高功率应用中,尤其是在电动汽车的高效能电力转换系统中显得尤为重要。

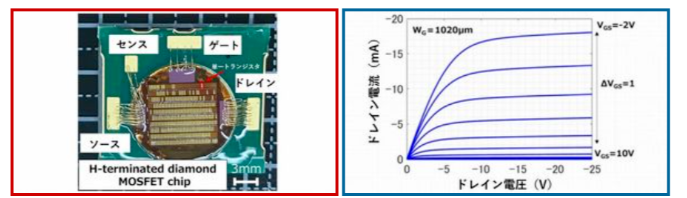

近日,日本产业技术综合研究所与本田技术研究院合作,制造了p型金刚石MOSFET原型,并首次演示了安培级高速开关操作。该公司计划将该技术搭载于下一代移动动力装置中,并进行运行验证,以期在社会中得以实施。

金刚石MOSFET的工作原理与传统MOSFET相似,但其结构和材料的差异使其在处理高电流和高频率信号时表现出了明显优势。

研究人员采用了比传统方法更大尺寸的单晶金刚石衬底,并开发了可实现并行操作的布线技术。具体而言,就是在半英寸单晶金刚石衬底上,采用以氢终止的二维空穴载气制作大量p型功率MOSFET,并进行布线以实现并联操作。

新开发的安培级金刚石MOSFET,由314个元件并联(左),单个金刚石MOSFET元件的性能(右)

研究人员还对所制备的金刚石MOSFET的特性进行了评估。已确认栅极宽度为1020μm的单个元件具有优异的工作特性,并且能够以高成品率在同一基板上制造元件。

此外,314个单体元件的源极、栅极、漏极电极相互并联。栅极连接方式使得总栅极宽度约为32cm,并且使用双脉冲方法评估元件的开关速度。结果确认,驱动电流为2.5A时,下降时间为19纳秒,上升时间为32纳秒。

新开发的安培级金刚石MOSFET的开关特性

这一技术突破表明,金刚石MOSFET不仅能在电动汽车的电力系统中发挥作用,还能解决传统半导体材料在高功率应用中的诸多问题,如散热不足、开关速度慢、承受电压有限等问题。

提高能效:由于金刚石具有极高的热导率,金刚石MOSFET能够在更高温度下工作,从而提高电动汽车的功率转换效率。这意味着电动汽车在高速行驶或高负载时,可以更高效地利用电能,延长续航里程。

更高的耐用性和可靠性:金刚石的物理特性使其在高温、高电压和恶劣环境下保持良好的性能。随着电动汽车对功率半导体的要求不断提高,金刚石MOSFET的优异耐用性将使其在电动汽车中具有更长的使用寿命和更强的可靠性。

优化充电性能:金刚石MOSFET的高速开关性能,使得电动汽车的充电过程更加高效,能够支持更高功率的快速充电技术。这对于推动电动汽车的普及具有重要意义,尤其是在快速充电站的建设中,金刚石MOSFET的应用能够大幅提升充电速度,缩短电动汽车充电时间。

减轻车辆重量和体积:金刚石半导体器件的高效能使得在实现同样性能的情况下,能够使用更小巧、更轻便的器件。这对于电动汽车来说,无疑是一个巨大的优势,特别是在追求车辆轻量化、提高能效的今天。

尽管金刚石MOSFET在理论和实验室阶段取得了显著进展,但其产业化的道路仍然充满挑战。首先,金刚石的生长技术仍然是制约金刚石半导体产业化的瓶颈。金刚石晶体的生长过程复杂且成本高昂,尤其是大尺寸、高质量金刚石衬底的制造仍存在技术难题。其次,金刚石MOSFET的生产工艺需要进一步优化,以确保其在实际应用中的稳定性和可靠性。

尽管如此,随着技术的不断进步,金刚石半导体有望在未来逐步取代现有的半导体材料,成为电动汽车功率电子系统中的核心组件。特别是随着电动汽车产业的不断发展和对高效能、长续航的需求增加,金刚石MOSFET将为电动汽车提供更加高效、可靠的电力转换解决方案,推动整个行业的创新和进步。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号