因此,如何正确选择一把合适的刀柄就显得非常重要。

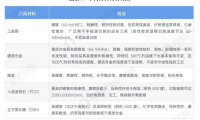

由于各种加工的要求不尽相同,与之相呼应是不同夹紧方式的刀柄。在这里,对各种刀柄的普遍特点做简单介绍。

(一)弹簧刀柄

工作原理:利用有锥度的弹簧夹套在轴向移动(锁紧)的过程中逐渐收缩,实现夹紧刃具。

适用范围:钻头、铰刀、精加工立铣刀等。

特点:夹持范围大;

通用性好;精度高。

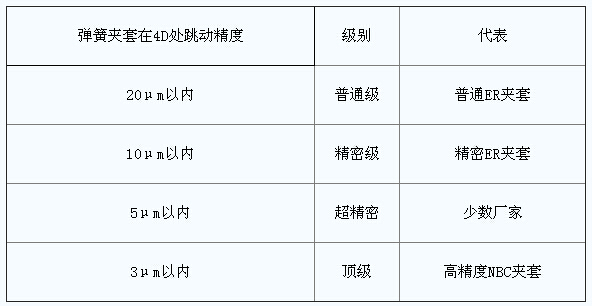

关键点:弹簧夹套是否能够完美均匀收缩是决定跳动精度的关键因素之一;轴承式螺母可大幅降低锁紧时对夹套的扭力。

(二)液压刀柄

工作原理:利用液压使刀柄内径收缩实现夹紧刃具。

适用范围:立铣刀、硬质合金钻头、金刚石铰刀等的高精度加工。

特点:操作方便,只需1根T型扳手即可拧紧,属于所有刀柄中夹持方式最简单的;

精度稳定,扭紧力不直接作用于夹持部分,即使新入职的操作人员也可以稳定装夹;

完全防水、防尘;

防干涉性能好,市面上部分细长型液压刀柄,已可媲美热缩刀柄的防干涉性能。

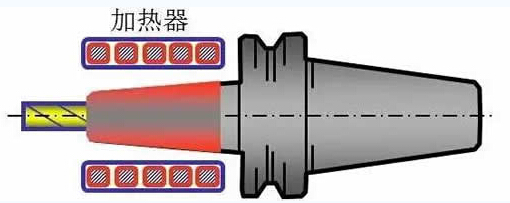

(三)热缩刀柄

工作原理:利用刀柄和刃具的热膨胀系数之差,实现夹紧刃具。

适用范围:干涉条件要求较高的加工场合。

特点:防干涉性好;夹持范围小,只能夹持一个尺寸的刃具;初期跳动精度较好(随着加热次数的增加下降较快);需专门的加热冷却装置,安全性差,对操作人员要求高。

(四)强力铣刀柄

工作原理:通过螺母压迫刀柄本体收缩,实现夹持刃具。

适用范围:立铣刀的重切削。

特点:高刚性;夹持力强,是所有夹持类刀柄中夹持力最大的。

防干涉性不好;(最近也有厂家推出了螺母外径仅为32mm的强力铣刀柄)

跳动精度一般,普遍在0.02mm以下,但也有厂家做到了5~10μm。

要点:弹性形变是否均匀,收缩量是否足够。(夹头加厚设计,可以增加刚性,承受立铣刀的重切削。)

典型案例:日本大昭和(BIG)公司制作的强力铣刀柄,采用了非常独特的狭缝结构,可以使夹头均匀变形,拥有强大的夹持力及稳定的跳动精度。

(五)侧固式刀柄

原理:正如其名,通过侧面固定螺丝锁紧刃具。

适用范围:用于柄部削平的钻头、铣刀等粗加工。

特点:结构简单,夹紧力大;但精度和通用性较差。

以上是关于主要刀柄的介绍。

整体而言,刀柄行业仍然良莠不齐,虽说刀柄的精度也在不断提高,刀柄品牌在逐渐增多,这为用户提供了更多选择。

但是,相当一部分用户对于刀柄的重要程度仍然认识不足:过于重视初期成本,而忽视了高品质刀柄可带来的加工效率、加工质量的提升,倾向于选择更廉价刀柄,而非更高品质刀柄,结果反而导致最终加工成本更高,进而制约企业的发展。

因此,选刀时既要关注不同刀柄的特点,同时更要关注不同品牌刀柄的品质。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号