1. 实验部分

1.1 实验材料

基体材质:0. 2mm切割用钢丝;

电镀液:采用氨基磺酸镍为主盐的镀镍配方;

金刚石:粒径为10一20μm ;

镀液中金刚石浓度:25g/L;

阳极:电解镍板。

1.2实验仪器

挂件及5 L烧杯,磁力搅拌加热器,直流稳压电源,电流表,JSM-6700F型扫描电镜。

1.3实验方法

1.3.1镀液液流对钢线上砂形貌的影响

虽然镀液液流可以通过机械搅拌的方式来改变,但液体的流动速度很难得到精确的控制。为了方便研究,选择两种特殊情况作为定性的实验研究

第一种情况是:上砂的整个过程镀液处于涡流的状态。

通过磁力搅拌使镀液中的金刚石微粉冈」好完全搅拌均匀,并且一直维持这一搅拌速度。镀液的液流就会一直处于一种涡流的状态。然后,对已经经过镀前处理步骤的钢丝放人镀液进行上砂,上砂时间为3min。钢线在镀液中放置的方式分别为竖直和水平放置,电流密度分别为4A/dm2,8A/ dm2,12A/ dm2。上砂后不对其进行加厚处理,清洗干净烘干后,直接进行扫描电镜观察。

第二种情况是:上砂的整个过程镀液液流处于几乎静止的稳态之中。

因为izai实验之前已经测得对于10~20μm的金刚石在镀液中沉降的速度大约为2~3min/cm。那么,通过磁力搅拌,使镀液中的金刚石微粉完全搅拌均匀,立即停止搅拌,此后都不在进行任何搅拌。在10~ 20 s内镀液就已经维持在相对平稳的状态,之后镀液会一直处于这种稳态之中此时,再将已经经过镀前处理步骤的钢丝放人镀液中进行上砂,上砂时间为3min。只要钢线的放置深度在液面2cm以下,上砂就不会受到影响〕钢线在镀液中放置的方式分别为竖直和水平,电流密度分别为4A/dm2,8A/ dm2,12A/ dm2。上砂后不对其进行加厚处理,清洗于净烘干后直接进行扫描电镜观察。

1.3.2镀液中钢线放置方式对上砂形貌的影响

在上述两种情况卜,研究了水平和竖直两种不同的放置方式对上砂情况的影响。

水平放置的钢线在同一深度(液面下10cm处),不同电流密度(电流密度分别为4A/dm2,8A/ dm2,12A/ dm2)情况下,对同种液流情况,不同电流密度之间和两种液流情况之间进行了对比研究。

对竖直放置的钢线,研究了在距离镀液液面深度分别为5 cm ,10 cm ,15 c;m及电流密度为8A/ dm2情况下,同种液流情况,不同深度之间和两种液流情况之间进行了对比研究。

1.3.3钢线晃动对上砂形貌的影响

为了研究钢线的晃动是否对上砂有影响,其他条件选择为:钢线水平放置,液流采用上述稳态液流的情况,上砂电流密度选择8A/ dm2,上砂时间3 min。这样选择,为了更有利于减少其他因素的于扰:钢线晃动由人工手动控制,频率为30次/min,来回见动幅度为1 cm。

2. 结果分析与讨论

2. 1镀液液流对钢线上砂形貌的影响

2. 1.1 涡流对水平放置情况下钢线上砂的影响

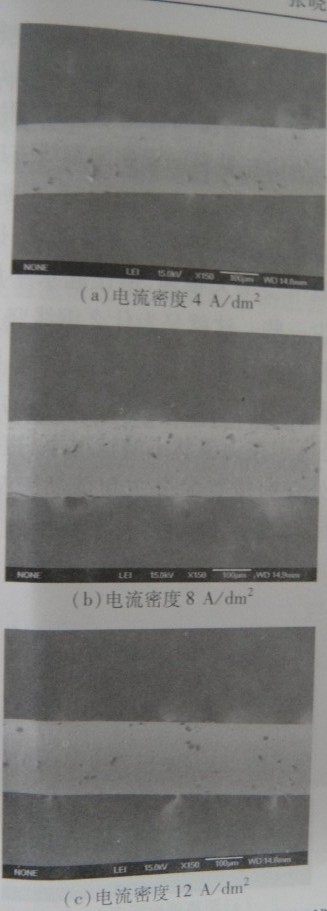

图1为涡流情况下水平放置钢线在不同电流密度上砂后的扫描电镜照片。其中图1a、图1b、图1c的电流密度分别为4A/dm2,8A/ dm2,12A/ dm2。可以看出,在第一种情况下,涡流在其中起了很大的作用,不同的电流密度对金刚石上砂量已经起不到明显的影响,致使电流密度对上砂来说不再是主要因素。这主要是由于金刚石受到涡流冲刷力的影响,没有一个稳定的液流环境,从而无法最终有效地被电吸附进镀层之中,造成金刚石上砂非常稀疏,达不到理想的效果。

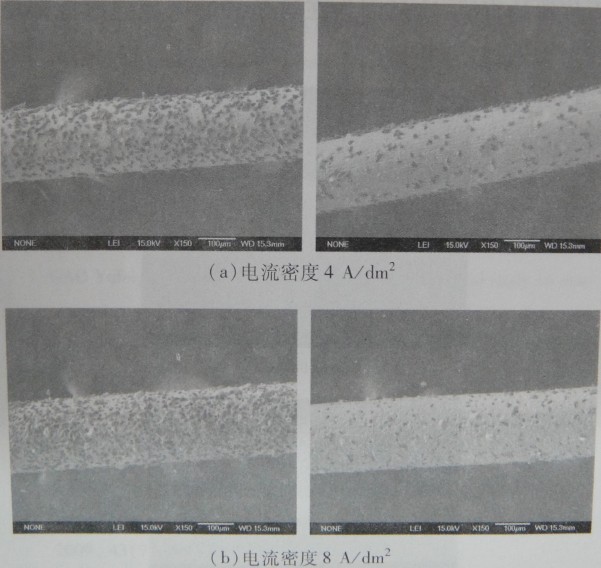

图2为稳流情况下水平放置的钢线在同电流密度上砂后的扫描电镜照片,其中图2a ,图2b ,图2c的电流密度分别为4A/dm2,8A/ dm2,12A/ dm2 且图2a、图2b的左图为钢线朝上面,右图为钢线朝下面,图2c中上方为钢线朝上面,下方为钢线朝下面,由图2可以看出,在不同的电流密度情况下,所得到的结果基本相似,只是随着电流密度的不断增大,镀层对金刚石包覆的程度会越来越大,有的金刚石甚至会被完全包覆到镀层里面。而金刚石上砂量只是略微有所增加,这就说明电流密度在一定程度上对提高上砂能力是有限的。在稳流的情况下对于水平放置的钢线来说可以包覆的程度会越来越大,有的金刚石甚至会被完全包覆到镀层里面。而金刚石上砂量只是略微有所增加,这就说明电流密度在一定程度上对提高上砂能力是有限的。在稳流的情况下对于水平放置的钢线来说可以明显的看到朝上面和朝下面金刚石上砂量不同。朝上面金刚石上砂量几乎是朝下面的3~5倍,这说明金刚石的重力在整个卜砂过程中起了主导作用。因为在稳流的情况下,钢线周围有一个相对稳定的液流环境,金刚石会作非常缓慢并且平稳地下沉到钢线朝仁的表面,最终在一定的时间内被电吸附进镀层。所以在钢线的上表面金刚石会不断增加以致非常密集。而对下表面来说,由于大多数金刚石受到的浮力与电吸附力的合力小于其所受重力,因此表现为只有少量的金刚石才会被吸附到下表面的镀层之中。而对比涡流情况下的图1,并没有发现上表面和下表面的明显区别,这就说明液流的冲刷力是在重力、浮力及电吸附力之上的。因此,对于金刚石线锯上砂过程来说液流将成为一个至关重要的影响因素。

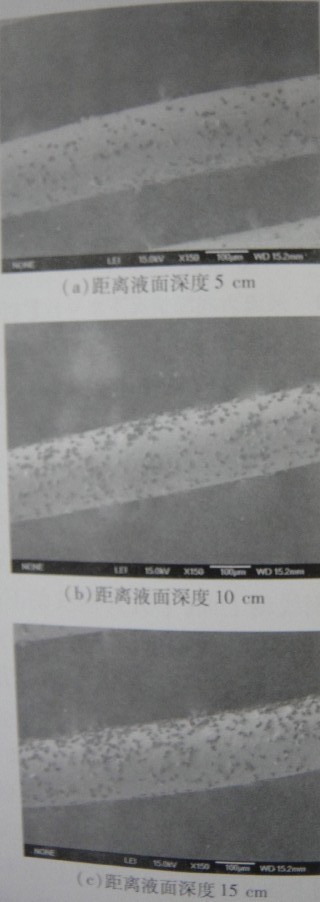

2.1.3 涡流对竖直放置情况下钢线上砂的影响

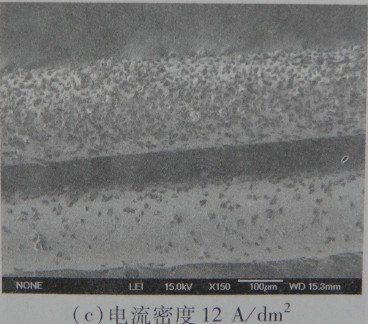

图3为涡流情况下放置钢线在镀液中不同深度处上砂后的扫描电镜照片,电流密度为,其中图3a、图3b、图3c距离镀液液面深度分别为5cm、10cm、15cm。由图3可以看出,在涡流的情况下,不同深度竖直放置的钢线不但金刚石上砂量非常稀少而且出现了不均的现象。最重要的一点是金刚石的分布是非常有规律的沿着一条直线的方向,这种现象的出现也充分说明了涡流对钢线上砂的影响程度是非常显著的。由于钢线是竖直放置,液流流过钢线过程中,朝向钢线溜过来的面以及它的侧面受到冲刷力比较大。而金刚石所受到的重力、浮力以及电吸附力都不能有效的克服镀液冲刷力的作用,在这种情况下金刚石几乎不能够被吸附到镀层之中,所以在这一表面处基本没有金刚石存在。而在背对钢线的一面,由于钢线的阻挡,液流在其后会比较缓和,相对处于一个较稳定的环境之中,冲刷力能够被其它作用力克服,因此会有微量的金刚石最终被电吸附到镀层之中。而排列成为一条有规律的直线,这是因为在这条线的区域内液流都是背对着钢线冲刷的。

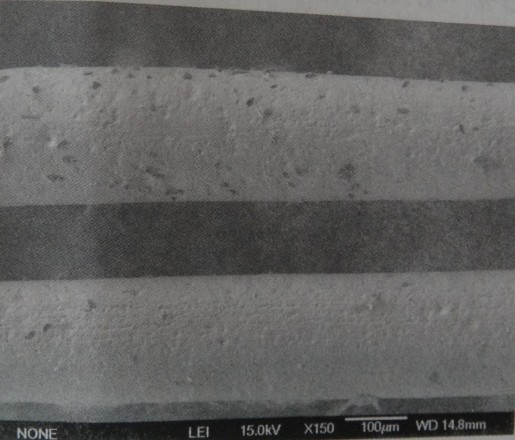

2. 1.4稳流对竖直放置情况下钢线上砂的影响

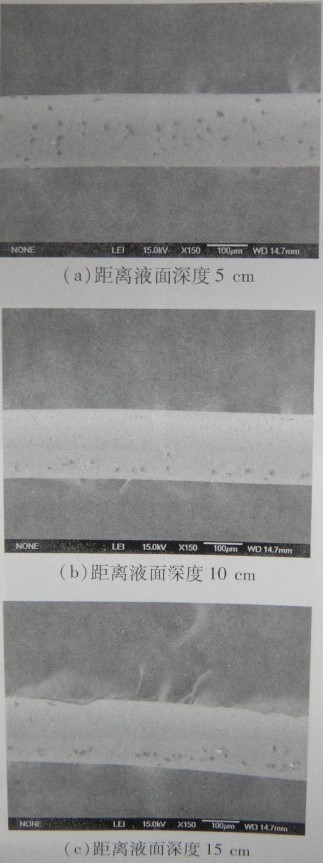

图4为稳流情况下竖直放置钢线在镀液中不同深度处上砂后的扫描电镜照片,电流密度为8 A/dm,其中图4a、图4b、图4c距离镀液液面深度分别为5 cm ,10 cm ,15 cm。由图4可以看出,在稳态的情况下,各个深度的金刚石上砂量都是比较均匀且适中的,而且不会出现水平放置时朝一上面和朝下面分布非常不均匀的现象,这很有利于制造出高品质的金刚石线锯。由于钢线竖直放置,在稳流的情况下,电吸附力、重力以及浮力的合力方向还是斜向下朝向钢线方向。结果会形成大量金刚石接近钢丝表面的同时,不断向下滑移,且下滑速度会比在镀液中自由下落的小,因此钢线捕捉金刚石的概率会增大很多,但比起水平放置的朝上面来说就会少一些。这就是为什么钢线竖直放置时金刚石的上砂量会多于水平朝下放置的面,而少于水平朝上放置的面。不同深度金刚石上砂量的密集程度基本相同,这是由于在稳流状态的情况下,镀液中的金刚石微粉在所处任何位置的分布和运动情况基本相同,再加之钢线竖直放置,其周围各个深度处所捕捉金刚石微粉的概率相同,因此就得到了各深度密集程度差异较小的形貌。

2.2 钢线晃动对上砂形貌的影响

图5为钢线水平放置,液流为稳流,电流密度为,钢线晃动由人工手动控制,频率为30次/min,来回晃动幅度为1cm的情况下,钢线上砂后的扫描电镜照片。图5中上方的钢线为水平放置于镀液中的钢线超上面,下方的钢线为水平放置于镀液中的超下面。可以看出,在稳流情况下,钢线的晃动也会产生如同涡流一样的效果,使得金刚石上砂量非常的稀少,且上下面上砂量相差不大。从本质上讲,钢线的晃动相对于镀液来说是改变了它的流动形式,从而产生冲刷的作用力,冲走了落在钢线表面的金刚石微粉。

3. 结论

通过对涡流和稳流两种液流情况}:不同电流密度和放置方式的研究得出了以下结论:

(1)在涡流的情况下,无论是不同电流密度下水平放置的钢线还是不同深度竖直放置的钢线都会因为受到液流的冲刷力的影响而难以被有效地电吸附进镀层之中,从而对上砂的过程起到了很大的负面影响。

(2)在稳流的情况下,不同的电流密度对水平放置的钢线在上砂量上影响不是非常的显著,但是在包覆深度上随着电流密度的增大而变深;对于竖直放置的钢线来说不同深度对上砂量的影响不大.而且坚直放置的一个显著的优点在于上砂分布非常均匀.上砂量适中,非常有利于高品质金刚石线锯的生产

(3)钢线的晃动也会对金刚石线锯的上砂起到负面的影响,从本质上来说,钢线的见动可归结于液流形式的改变。

作者:张晓杰 胡晓阳 程少辉 王维 张迎九

摘自《金刚石与磨料磨具工程》

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号