申请人:中国有色桂林矿产地质研究院有限公司

发明人:陈家荣 林峰 陈超 肖乐银

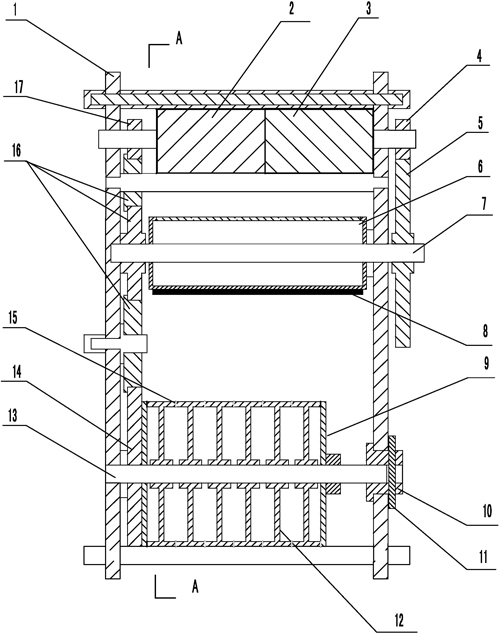

摘要:本发明为一种金刚石磨轮自动上砂增厚系统及使用方法,本系统中心控制器连接控制时控任意波形稳流电源、驱动磨轮胎体的A电机和驱动金刚石盒的B电机。顶面为多孔板的金刚石盒处于中部,胎体安放柱上套装磨轮胎体处于其下方。使用方法为:先清洗磨轮胎体并安装于胎体安放柱上,酸洗磨轮胎体的磨轮部分,金刚石盒内装足砂,系统吊入镀液槽,镀液淹没金刚石盒。磨轮胎体多次正反转进行预镀;金刚石盒暂时倒转抛砂进行上砂;磨轮胎体转动各部分轮流朝上继续上砂;磨轮胎体多次正反转完成增厚;过程中控制适当电流密度;完成磨轮加工。本发明结构简单,操作方便,上砂均匀,实现金刚石磨轮预镀、上砂、增厚的全程自动化;效率质量明显提高。

2.根据权利要求1所述的金刚石磨轮自动上砂增厚系统,其特征在于: 所述胎体安放柱(13)上,首个磨轮胎体(12)前和末个磨轮胎体(12) 后各安装一块阴极挡板(9),阴极挡板(9)为直径等于或大于磨轮胎体(12) 的金属圆板,阴级挡板(9)与胎体安放柱(13)上的接线位连接。

3.根据权利要求1或2所述的金刚石磨轮自动上砂增厚系统,其特征在 于: 所述相邻的磨轮胎体(12)之间或阴极挡板(9)和相邻的磨轮胎体(12) 之间有内外径与磨轮胎体(12)相配合的环形绝缘片(15)。

4.根据权利要求1所述的金刚石磨轮自动上砂增厚系统,其特征在于: 所述金刚石盒(6)顶面的多孔板长度至少大于磨轮胎体组装机构上所安 装的磨轮胎体(12)的轴向总长度30厘米,多孔板宽度为8~12厘米。

5.根据权利要求4所述的金刚石磨轮自动上砂增厚系统,其特征在于: 所述金刚石盒(6)的多孔板为可装卸的板,配有80~400目的不同孔径 的多块多孔板。

6.根据权利要求1所述的金刚石磨轮自动上砂增厚系统,其特征在于: 所述阳极板(8)的长度至少大于磨轮胎体组装机构上所安装的磨轮胎体 (12)轴向总长度30厘米,阳极板(8)宽度为为8~12厘米,阳极板(8) 可拆卸地安装于金刚石盒(6)底面。

7.根据权利要求1所述的金刚石磨轮自动上砂增厚系统,其特征在于: 所述胎体安放柱(13)无齿轮的一端通过装卸扣(10)和装卸销(11) 与框架(1)的侧板连接并轴向锁定; 所述装卸扣(10)为环形部件,其内径等于胎体安放柱的外径,其外侧 面为台阶环面,较小的一端外径等于框架(1)侧板上的固定孔孔径,较大的 一端外径大于框架(1)侧板上的固定孔孔径,装卸扣(10)较小的一端有与 装卸销(11)配合的销孔,装卸扣(10)外环台阶面与销孔侧壁的距离等于 框架(1)侧板的厚度,装卸销(11)的长度大于装卸扣(10)较小一端的外 径;胎体安放柱(13)无齿轮的末端插于装卸扣(10)的内孔、且处于装卸 销(11)前方。

8.根据权利要求1或2所述的金刚石磨轮自动上砂增厚系统的使用方法, 其特征在于主要步骤如下: Ⅰ、清洗磨轮胎体 将准备加工的磨轮胎体(12)浸没于除油液清洗除油3~10分钟,之后 用清水清洗3~5次,将磨轮胎体(12)套在磨轮胎体组装机构的胎体安放柱 (13)上,每一个磨轮胎体(12)对应一个接线位并与之连接,相邻的磨轮 胎体(12)之间放置内外径与磨轮胎体(12)相配合的环形绝缘片(15),使 相邻的磨轮胎体(12)相互绝缘,键固定连接各磨轮胎体(12)与胎体安放 柱(13);胎体安放柱(13)的一端安装装卸扣(10)和装卸销(11),使胎 体安放柱(13)与框架(1)侧板连接并轴向固定; Ⅱ、酸洗磨轮胎体12的磨轮部分 将步骤I安装在胎体安放柱(13)上的各磨轮胎体(12)的磨轮部分浸 入酸洗液中3~8分钟,之后用清水清洗磨轮部分3~5次; Ⅲ、安装金刚石盒6 根据准备加工的磨轮粒度,选择安装相应的金刚石盒多孔板;从金刚石 盒(6)侧面的装料口装入相应目数的金刚石砂,装入量至少为金刚石盒(6) 容量的1/2; 金刚石盒(6)的初始状态为多孔板朝上; 将安装了磨轮胎体(12)和金刚石盒(6)的本系统吊装放入镀液槽内, 胎体安放柱(13)及其上的各磨轮胎体(12)处于镀液槽下部,镀液淹没金 刚石盒(6),镀液液面至少高于金刚石盒(6)顶面1厘米; Ⅳ、预镀 中心控制器控制时控任意波形稳流电源启动,输出的电流密度为150~ 250mA/dm2;同时控制B电机(2)的正反转,使磨轮胎体组装机构的胎体安 放柱(13)与其上的磨轮胎体(12)正向转动280~320度再反向转动相同角 度,一次往复转动为一个周期,每个周期为0.7~1.5分钟,持续8~15分钟, B电机(2)暂停; Ⅴ、第一次上砂 中心控制器控制A电机(3)短暂启动,使金刚石盒(6)转动180度、 顶面的多孔板朝下,抛洒金刚石,停于此状态4~6秒,A电机(3)再次短 暂启动,金刚石盒(6)转动180度恢复多孔板朝上的初始状态; 此步骤进行过程中时控任意波形稳流电源保持步骤Ⅳ时输出的电流密度 不变,持续8~12分钟; Ⅵ、继续上砂 中心控制器控制B电机(2)的转动,使磨轮胎体组装机构的胎体安放柱 (13)与其上的磨轮胎体(12)顺时针或逆时针转动60度后停止;控制A 电机(3)短暂启动,使金刚石盒(6)转动180度顶面的多孔板朝下,停于 此状态4~6秒,A电机(3)再次短暂启动,金刚石盒(6)转动180度恢复 多孔板朝上的初始状态;此步骤进行过程中时控任意波形稳流电源保持步骤 Ⅳ时输出的电流密度不变,持续8~12分钟; 此步骤Ⅵ重复五次,胎体安放柱(13)与其上的磨轮胎体(12)每次转 动的方向相同,之后进入下一步骤; Ⅶ、增厚 中心控制器控制B电机(2)的转动,使磨轮胎体组装机构的胎体安放柱 (13)与其上的磨轮胎体(12)顺时针或逆时针转动660~690度,再反向转 动相同角度,一次往复转动为一个周期,每个周期为1.5~2.5分钟,与此同 时中心控制器控制时控任意波形稳流电源输出的电流密度为250~ 350mA/dm2;本步骤持续160~200分钟; Ⅷ、完成磨轮加工 将本系统从镀液槽中起吊移出; 拆下装卸销(11),取出装卸扣(10),从框架(1)上取出胎体安放柱(13) 及其上的磨轮,从胎体安放柱(13)上把各加工后的磨轮拆卸下来; 清水漂洗磨轮3~5次。

9.根据权利要求8所述的金刚石磨轮自动上砂增厚系统,其特征在于: 所述步骤Ⅰ中首个磨轮胎体(12)前和末个磨轮胎体(12)后各安装一 块阴极挡板(9),阴极挡板(9)为直径等于或大于磨轮胎体(12)的金属圆 板,阴级挡板与接线位连接;所述阴极挡板(9)和相邻的磨轮胎体(12)之 间有内外径与磨轮胎体相配合的环形绝缘片(15)。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号