申请人:并木精密宝石株式会社

发明人:会田英雄 小山浩司 池尻宪次郎 金圣祐

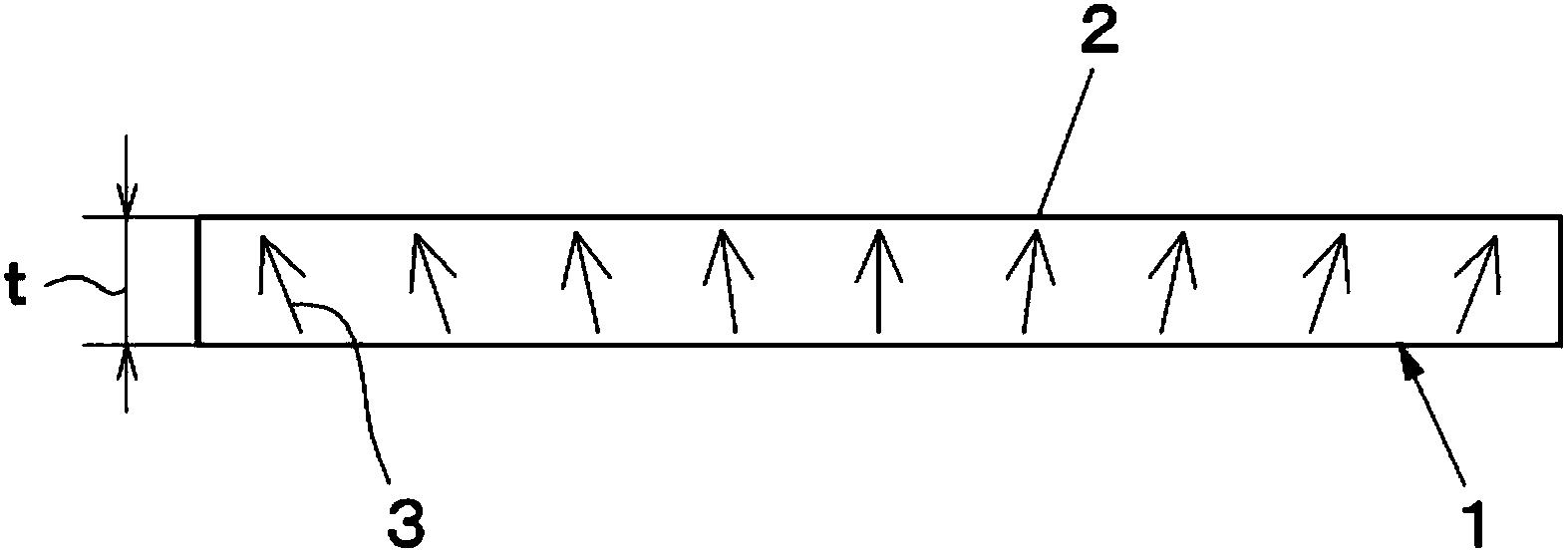

摘要:本发明提供通过在结晶生长时释放应力而防止金刚石基板产生裂纹、且能将金刚石基板内部的结晶面的曲率降低到超过0km-1且1500km-1以下的金刚石基板及制造方法。该金刚石基板的制造方法的特征在于,准备基体基板,在该基体基板的单面形成多个由金刚石单晶构成的柱状金刚石,使金刚石单晶从各柱状金刚石的前端生长,并使从各柱状金刚石的前端生长的各金刚石单晶聚结以形成金刚石基板层,从基体基板将金刚石基板层分离,由金刚石基板层制造金刚石基板,使金刚石基板的内部的结晶面的曲率为超过0km-1且1500km-1以下。

2.根据权利要求1所述的金刚石基板,其特征在于,所述曲率为超过0km-1且400km-1以下。

3.根据权利要求1或2所述的金刚石基板,其特征在于,所述曲率为超过0km-1且200km-1以下。

4.根据权利要求1至3中任一项所述的金刚石基板,其特征在于,所述金刚石基板的平面方向的形状是圆形形状或设有取向平面的圆形形状, 且直径为0.4英寸以上。

5.根据权利要求4所述的金刚石基板,其特征在于,所述直径为2英寸以上。

6.根据权利要求4或5所述的金刚石基板,其特征在于,所述直径为2英寸以上8英寸以下。

7.根据权利要求1至6中任一项所述的金刚石基板,其特征在于,所述结晶面是(001)。

8.根据权利要求1至7中任一项所述的金刚石基板,其特征在于,所述金刚石基板的表面的表面粗糙度Ra不足1nm。

9.根据权利要求8所述的金刚石基板,其特征在于,所述表面粗糙度Ra为0.1nm以下。

10.根据权利要求1至9中任一项所述的金刚石基板,其特征在于,所述金刚石基板的厚度为0.05mm以上3.0mm以下。

11.根据权利要求10所述的金刚石基板,其特征在于,所述厚度为0.3mm以上3.0mm以下。

12.根据权利要求10或11所述的金刚石基板,其特征在于,所述金刚石基板的厚度为0.5mm以上0.7mm以下。

13.一种金刚石基板的制造方法,其特征在于,准备基体基板,在该基体基板的单面形成多个由金刚石单晶构成的柱状金刚石,使金刚石单晶从各柱状金刚石的前端生长,并使从各柱状金刚石的前端生长的各金刚石单晶聚结以形成金刚石基板层,从基体基板将金刚石基板层分离,由金刚石基板层制造金刚石基板,使金刚石基板的内部的结晶面的曲率为超过0km-1且1500km-1以下。

14.根据权利要求13所述的金刚石基板的制造方法,其特征在于,通过在所述柱状金刚石产生应力以使所述柱状金刚石破坏来进行所述基体 基板和所述金刚石基板层的分离。

15.根据权利要求14所述的金刚石基板的制造方法,其特征在于,所述应力是因所述基体基板和所述金刚石基板层的晶格常数差而产生的应 力和/或因所述基体基板和所述金刚石基板层的热膨胀系数差而产生的应力。

16.根据权利要求13~15中任一个所述的金刚石基板的制造方法,其特征在于,所述各柱状金刚石的纵宽比为5以上。

17.根据权利要求13~16中任一个所述的金刚石基板的制造方法,其特征在于,将所述柱状金刚石的直径和间距分别设定为10μm以下。

18.根据权利要求13~17中任一个所述的金刚石基板的制造方法,其特征在于,所述基体基板的所述单面的表面粗糙度Ra为10nm以下。

19.根据权利要求13~18中任一个所述的金刚石基板的制造方法,其特征在于,将所述柱状金刚石的高度方向设定为相对于形成所述柱状金刚石的所述金刚石单晶的(001)面垂直的方向。

20.根据权利要求13~19中任一个所述的金刚石基板的制造方法,其特征在于,所述柱状金刚石为圆柱状,在高度方向上,所述柱状金刚石的中心部分的直径形成得比前端部分的直径细。

21.根据权利要求13~20中任一个所述的金刚石基板的制造方法,其特征在于,使所述曲率为超过0km-1且400km-1以下。

22.根据权利要求13~21中任一个所述的金刚石基板的制造方法,其特征在于,使所述曲率为超过0km-1且200km-1以下。

23.根据权利要求13~22中任一个所述的金刚石基板的制造方法,其特征在于,所述金刚石基板的平面方向的形状是圆形形状或设有取向平面的圆形形状,且直径为0.4英寸以上。

24.根据权利要求23所述的金刚石基板的制造方法,其特征在于,所述直径为2英寸以上。

25.根据权利要求23或24所述的金刚石基板的制造方法,其特征在于,所述直径为2英寸以上8英寸以下。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号