摘要 高精度、数字化砂带磨削加工技术随着科学技术的进步,我国对能源、运载、国防等领域重大工程关键结构零件的质量提出了更高要求,其型面制造效率、加工精度和表面粗糙度对整个能源与动力转换装置...

高精度、数字化砂带磨削加工技术随着科学技术的进步,我国对能源、运载、国防等领域重大工程关键结构零件的质量提出了更高要求,其型面制造效率、加工精度和表面粗糙度对整个能源与动力转换装置的性能和效率都有着至关重要的影响。国内对此类零件主要以手工砂带和砂轮方式进行光整加工。劳动强度大、粉尘污染严重、加工精度和效率低、成本高,产品质量差,对高可靠的核电与航发叶片要求存在巨大差距,制约了国家重大能源工程和国防建设相关技术的发展。

典型案例:航空发动机叶片磨削、汽轮机叶片磨削、螺旋桨叶片磨削、整体涡轮盘抛磨、高档异型水槽高效磨边加工、钛合金管抛磨

高精度、数字化磨削加工设备的特点:

1.由于加工对是复杂曲面,采用多轴联动数控加工技术;

2.对磨削压力比较高,采用能够保持恒压的磨头机构;对于叶片抛磨,在使用六轴数控加工技术的基础上增加了法向压力控制轴;

3.对机床本身的精度要求高;

4.在线检测技术与数控加工技术相结合;

5. 根据加工零件尺寸,机床体积大小不同。

1、高档异型水槽高效磨边加工

通过先进数控技术结合砂带磨削技术,解决了高档异型水槽自动化磨边的技术难题,填补了国内相关技术领域空白。

该装备2006年在广东FRANKE(瑞士)公司已经加工10多万套星盆产品,顺利通过原厂检验并返销国外3万套,为该公司节省进口同类欧洲加工设备约12万欧元。

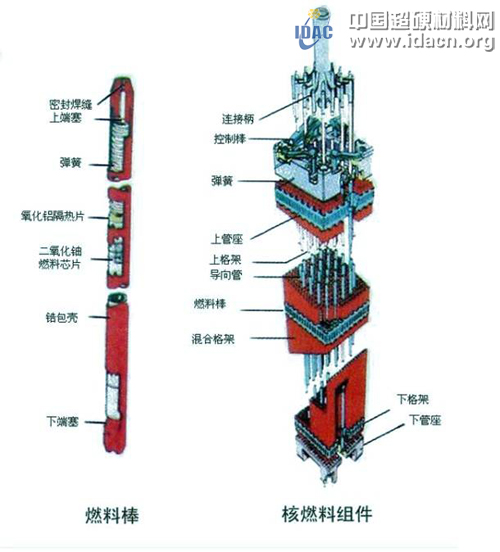

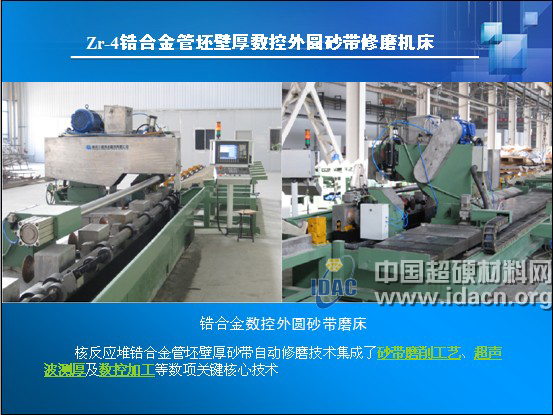

2.锆合金管材砂带磨削

锆合金包壳管的作用是包容并封装燃料芯块,避免其受冷却液的腐蚀与机械冲腐、包容裂变产物以及燃料元件提供结构支撑等。

为了使包壳管达到使用要求,必须要经过包括壁厚修磨在内等十余道工序的加工处理。

均匀壁厚直接影响到包壳管的冷加工和真空退火质量,Zr-4 锆合金管材在进入包壳管生产厂之前必须要对其内外表面做相应的处理以除去内表面的挤压缺陷和油污,外表面的致密氧化膜、棱状条纹、沟痕缺陷以及坑状瑕疵等宏观缺陷,并达到规定的管材壁厚和表面光洁度。

3.船用推进器调距桨型面高效精密砂带磨削

针对船用螺旋桨型面常采用五轴联动数控铣削加工,单因铣削加工的表面质量较差,使得其对船用螺旋桨推进效率与疲劳强度影响较大,加之船用螺旋桨存在铣削加工产生的变形,船用螺旋桨表面必须磨削或抛光加工。

目前我国对螺旋桨叶片的抛光主要为人工抛磨,虽然能实现复杂曲面的打磨与抛光,但叶片表面的质量由人员的熟练程度决定,因而无法做到对工件尺寸精度的有效管控,导致加工精度较差、型面的质量难以保证。

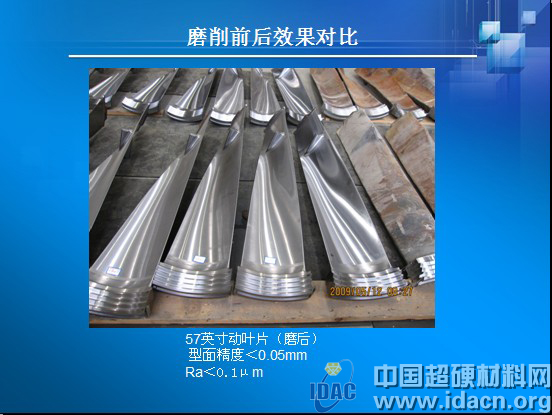

通过与重庆三磨海达磨床有限公司联合开发了2ML5560m-4NC数控强力砂带磨床进行试验,直接将铸造毛坯桨磨削成型,磨削后的型值最大误差≤0.05mm,加工型面表面粗糙度:Ra≤0.11~0.29μm。该成果于2010年4月正式在重庆衡山机械厂投入了工程应用。

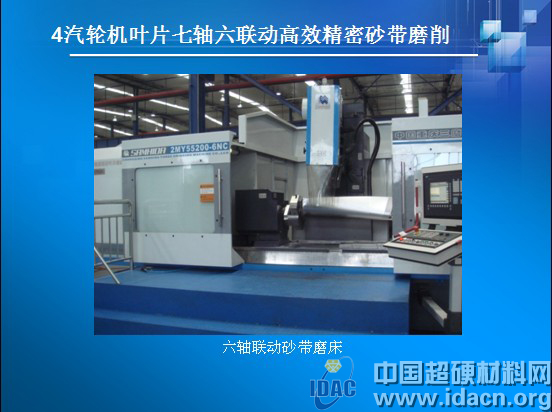

4.汽轮机叶片七轴六联动高效精密砂带磨削

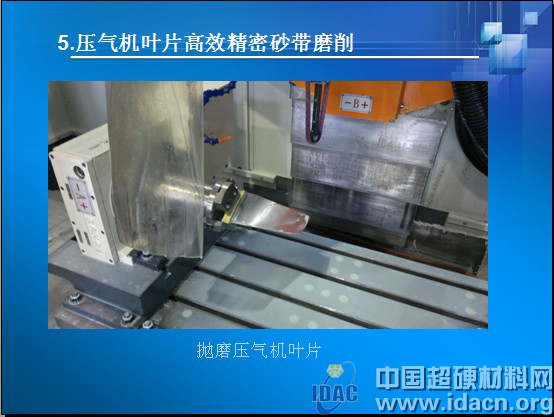

5.压气机叶片高效精密砂带磨削

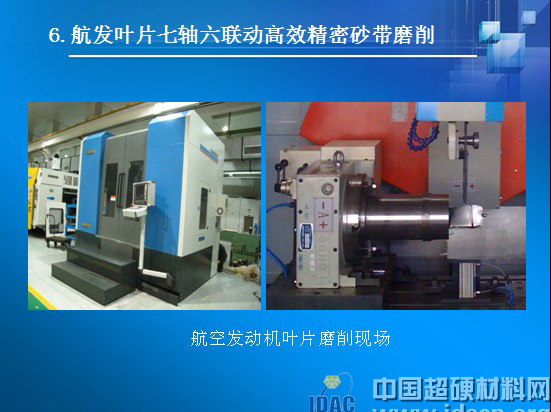

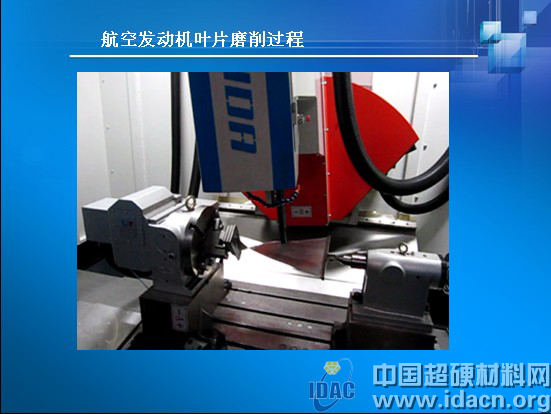

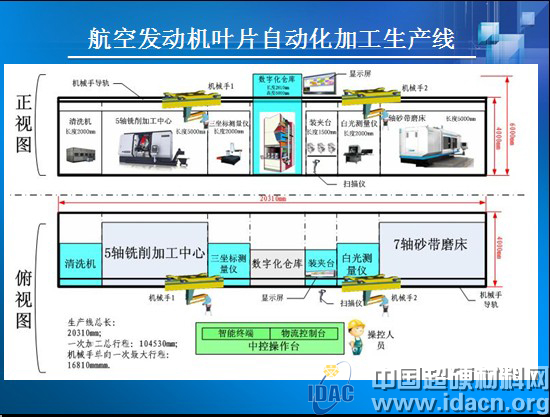

6.航发叶片七轴六联动高效精密砂带磨削

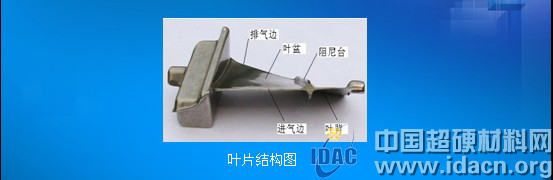

航空发动机是飞机的心脏,叶片作为航空发动机的关键零件之一,在发动机上占有重要地位,对航空发动机的性能有着至关重要的影响。其特点表现为形状和载荷情况十分复杂,长期在高温、高压和高速状态的恶劣工作环境下运转,数量多且尺寸大小相差悬殊(尺度跨度大长度从20mm到700mm )。

叶片通常由具有一定强度的难加工材料制成,如采用高温合金、镍基合金、钛合金等。因叶片材料含有昂贵的高温合金元素,加工性能比较差,且叶片型面是复杂空间自由曲面,因此加工难度大。

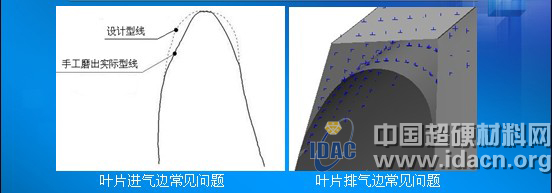

为满足发动机高性能、工作安全性、可靠性以及寿命的要求,叶片必须具有精确的截面形状与尺寸、严格的表面完整性,同时允许叶片有一定角度的扭转变形。截面形状与尺寸对发动机的效率、推力以及空气的流向都有重要影响。如果叶身型面与进排气边的截面形状与尺寸精度(进排气边缘与叶身转接的真实R弧形精度)达不到设计要求,则可能导致航空发动机出现紊流、气喘、怠速不稳、失速等现象,严重时可危及到飞行安全。

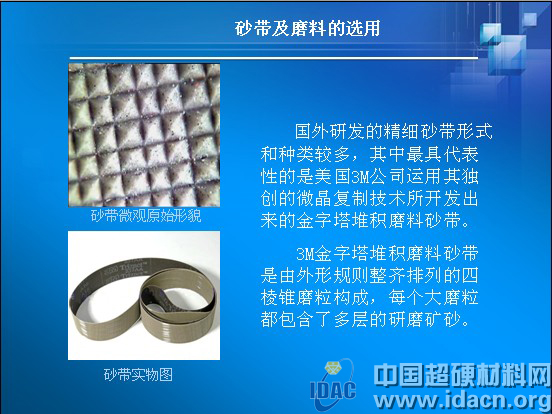

砂带及磨料的选用

国外研发的精细砂带形式和种类较多,其中最具代表性的是美国3M公司运用其独创的微晶复制技术所开发出来的金字塔堆积磨料砂带。

3M金字塔堆积磨料砂带是由外形规则整齐排列的四棱锥磨粒构成,每个大磨粒都包含了多层的研磨矿砂。

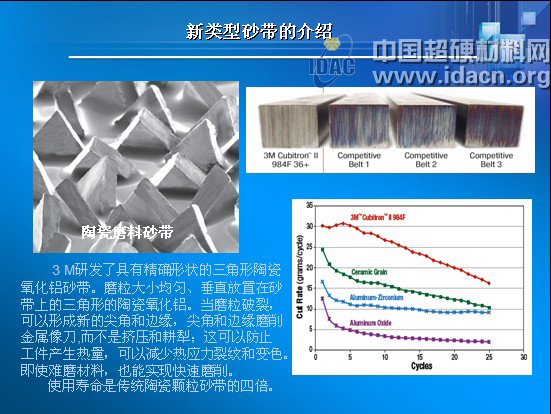

新类型砂带的介绍

3M研发了具有精确形状的三角形陶瓷氧化铝砂带。磨粒大小均匀、垂直放置在砂带上的三角形的陶瓷氧化铝。当磨粒破裂,可以形成新的尖角和边缘,尖角和边缘磨削金属像刀,而不是挤压和耕犁;这可以防止工件产生热量,可以减少热应力裂纹和变色。即使难磨材料,也能实现快速磨削。

使用寿命是传统陶瓷颗粒砂带的四倍。

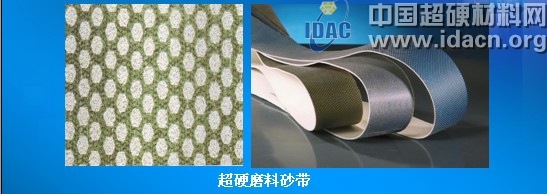

超硬材料(人造金刚石或立方氮化硼) ,与普通磨料(刚玉和碳化硅)相比,具有硬度高、耐磨性好、导热率高等特点。

用超硬磨料加工硬脆和硬韧性难加工工件时,其消耗量极小,而且可以较长时间保持其锋利度和磨具外形,不仅可以保证工件的加工精度,而且大大提高了加效率。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号