2 热化学抛光(TCP)

Grodzinski在实验中发现,把金刚石放置在600 ℃至 1 800 ℃的铁、镍等金属板上,金刚石的接触面会溶解到金属中,使金刚石表面变得平整,从而提出了热金属板辅助抛光金刚石的方法。Weima在用热化学法抛光 CVD 多晶金刚石薄膜过程中发现了 1 353 cm-1的纳米晶石墨、1 453 cm-1的非晶态碳和 1 580 cm-1的微晶石墨等非金刚石相。经过多次实验认为:TCP 的机制是金刚石与金属板(如铁、锰、铈及其合金)接触发生了热化学反应,高温将金刚石转化为非金刚石碳,随后碳溶解到金属板中。温度是决定哪种机制起主导作用的关键因素,高温下,金刚石转化为非金刚石碳是主要的去除机制,而在较低温度下,扩散速率比相变快得多。设备示意图及抛光前后表面光学图像如图4所示。

2.1 TCP的优点

因TCP是通过在高温下催化金属与金刚石产生化学发应来实现材料的去除,对样品几乎无压力,无高转速下对金刚石表面造成损伤,因此能获得低损伤、平整的表面。Sun[16]用固体和熔融稀土 Ce 处理金刚石膜,发现当温度大于 800 °C 时,金刚石去除率高达数百微米,可在几分钟内获得平整的表面,实现了 CVD 金刚石膜的有效粗抛光和减薄。Nagai通过把Ni镀在SCD基底上,然后将样品在水蒸气中“湿式退火”(如图 5 所示),发现镍膜下的金刚石被选择性蚀刻,其他位置没有蚀刻,在 1 000 ℃条件下实现了约8.7 μm/min的金刚石蚀刻速率。

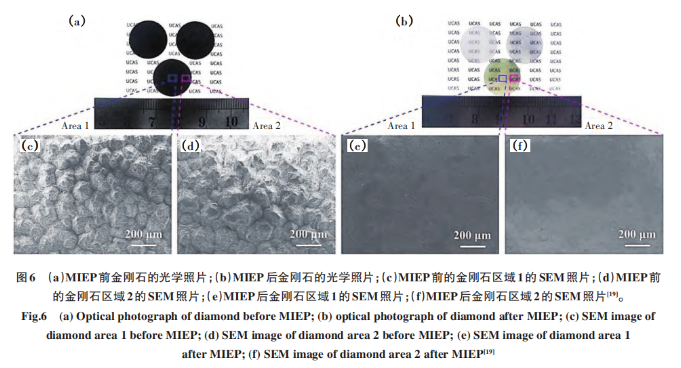

在此基础上,Sakauchi提出了将碳固溶体转变成镍来平滑SCD表面的方法,通过多次实验,确定了两步退火处理实现金刚石表面平整化的工艺。先在1 150 °C下退火4 h,利用高蚀刻速率去除损伤层和不规则性表面,随后在 900 °C下退火 4 h以使金刚石表面变平。此外,在分别对机械抛光和两步退火处理后的金刚石表面用氢等离子刻蚀后,发现机械抛光的表面出现了特征性的线性缺陷,而在两步退火样品上没有观察到,这表明所提出的方法有效地去除了衬底内部的缺陷,如亚表面位错。Zhang[19]用铁水侵蚀抛光(MIEP)CVD多晶金刚石,实现了金刚石表面粗糙度的快速改善和平整化(如图 6 所示),处理前多晶金刚石片呈现不透明的黑色薄膜状,金刚石表面晶粒直径在50~300 μm,而经MIEP 10 s后金刚石片变得透明,表面大晶粒消失,变得平整,多晶金刚石晶片的厚度从 1.05 mm 减小到 0.92 mm,表面粗糙度从30.85 μm降至5.2 μm。

2.2 TCP的缺点

TCP 虽能实现快速减薄和获得无损伤、平整度较高的表面,但难以实现大尺寸原子级的光滑表面。Sakauchi的实验表明,经过“碳固溶镍”工艺处理,虽然能得到平整和无损伤的表面,但其大尺寸超光滑的表面难以实现,其局部 0.6 nm(测量区域 300nm×300 nm)的粗糙度远远难以满足目前大尺寸应用的要求。Zhang的实验也表明,MIEP 虽然能在10 s 内将粗糙度迅速降低约 27 μm,但要想获得更好的表面质量,还需与MP技术相结合,才能使MIEP处理后粗糙度由5.2 μm的降低至平均14 nm。

与 MP 相比,TCP 具有较高的材料去除率,能显著降低表面损伤,提高表面平整度。但光滑表面受温度、压力、真空环境、晶体取向和催化金属板的影响,难以得到高的表面质量,且由于一般需要在真空和高温下进行,设备复杂、成本高,操作难度大,难以精确控制加热温度,使样品表面均匀受热。因此,对热化学抛光来说,复杂的设备及操作环境导致其用范围一般较为有限。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号