金刚石因其在力学、电学、热学和光学方面的优异性能,被广泛认为具有巨大的应用潜力。然而,当前工业上通过高温高压法大规模生产的单晶金刚石通常尺寸较小,一般不超过10毫米,这限制了其在许多高端领域的实际应用。尤其是在需要大面积、连续材料的应用场景中,这一尺寸瓶颈成为发展的障碍。因此,实现大尺寸金刚石的稳定合成不仅是技术上的挑战,也关系到其在更广泛领域的应用前景,成为当前研究和产业化中亟需解决的重要问题。

合成路线

当前金刚石的合成技术主要有两种:高压高温法(HPHT)和化学气相沉积法(CVD)。

HPHT法由于设备在高压条件下的体积限制,金刚石晶体尺寸的提升存在较大困难。此外,HPHT法需要通过引入催化剂来促进晶体成核,这使得合成的金刚石内部杂质难以避免,导致纯度受限。相比之下,CVD法在合成中具备明显的优势,不仅能够提供更大的生长空间,原材料的纯度也较高,从而使得最终合成的金刚石纯度优于HPHT法,特别是在掺杂处理的应用中展现出较强的灵活性。目前,微波等离子体化学气相沉积法(MPCVD)被认为是合成高质量单晶金刚石的最有效途径。

理论上,只要有足够大的衬底,就可以通过CVD法制备出相应尺寸的单晶金刚石。根据衬底的不同,CVD法又可以分为异质外延法和同质外延法。

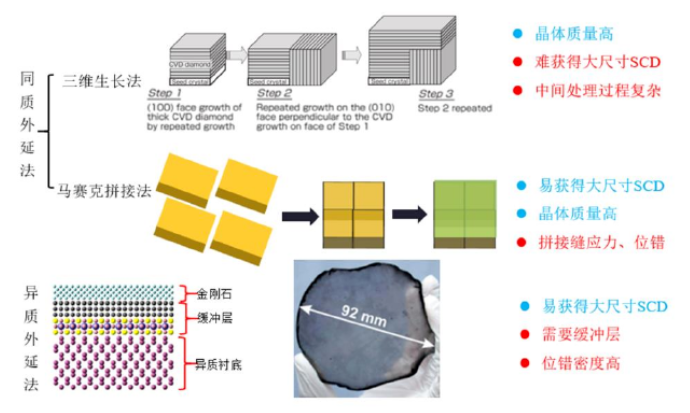

在合成大尺寸金刚石的过程中,主要有三种技术路径可供选择,即三维单晶生长、拼接生长和异质外延生长。这些方法各具特点,针对不同应用场景,能够为大尺寸金刚石的制造提供多样化的解决方案。

大尺寸单晶金刚石生长路线示意图 图源:公开网络

三维生长法的主要优势在于能够获得高质量的晶体,其位错密度较低,晶体结构相对稳定。此外,该方法还可以为拼接生长提供大尺寸的籽晶,从而提高面积扩展的效率。在拼接生长或异质外延生长之后,再进行外延层的扩展时,通常需要依赖三维单颗生长的技术基础。然而,随着生长次数的增加,晶体外延层的原子错排问题逐渐加剧,导致尺寸扩展的难度加大。同时,由于生长界面的不断变化,晶体内部的缺陷和位错也会逐渐增加。即使在生长过程中对表面进行打磨修整,最终切割后的晶体仍有较大可能出现破损的现象。

因此,受限于这些加工过程中的问题,三维生长法在大尺寸金刚石的合成中虽然具备一定优势,但并不是最优的选择。

单颗金刚石多晶面三维生长 图源:公开网络

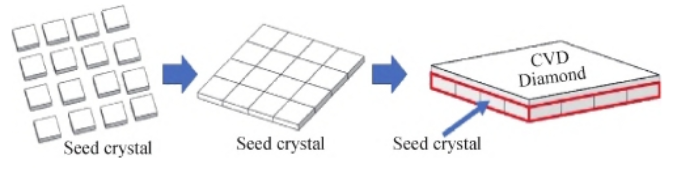

拼接生长法能够实现大尺寸单晶金刚石的制备,但其面临的关键挑战是籽晶的晶向问题。由于外延层的晶向会继承籽晶的取向,如果籽晶的晶向存在偏差,拼接区域会产生较大的应力,从而影响晶体质量。为了解决这一问题,需要对籽晶的结晶取向进行精确调节,确保在拼接时各个籽晶的晶向和厚度保持一致。只有这样,才能通过马赛克拼接法获得大面积且高质量的单晶金刚石。

马赛克拼接法制备大尺寸金刚石 图源:公开网络

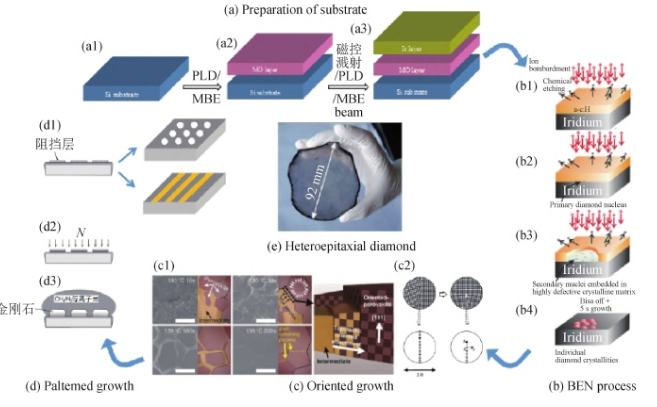

异质外延法是一种通过在异质衬底上进行外延生长来制备单晶金刚石的技术,尤其适用于难以获得高质量大尺寸单晶金刚石衬底的情况。选择合适的异质衬底进行外延生长,成为制备英寸级单晶金刚石的理想方案。CVD沉积过程中,外延生长分为形核和长大两个阶段。初期的形核通过调整周围碳原子的排列,使其逐渐形成规则的金刚石晶体结构。因此,提高形核密度以及选择合适的异质衬底,是实现成功外延生长的关键。

经过长期研究,Ir(铱)被认为是目前制备高质量、大尺寸异质外延单晶金刚石的最佳衬底材料,成为唯一能够实现稳定生长的选择。

异质外延法沉积大尺寸金刚石 图源:公开网络

技术难题

金刚石衬底尺寸

为了满足工业化应用需求,化学气相沉积法(CVD)需要制备英寸级的大面积单晶金刚石。然而,天然大尺寸金刚石资源稀缺、价格昂贵,且质量不均衡,难以适应大规模生产的要求。因此,MPCVD法沉积英寸级单晶金刚石的技术突破,成为当前急需解决的核心问题之一。

切割与剥离

在单晶金刚石通过CVD方法生长于籽晶后,必须能实现自由切割与剥离。目前,CVD单晶金刚石的剥离主要依靠激光切割技术,但该方法存在易碎、效率低等问题,亟需改进。

研磨与抛光

单晶金刚石在研磨和抛光后的表面粗糙度和面型精度,必须达到功能器件的严格要求。尤其在半导体领域,器件对衬底的表面质量有着极高标准。因此,如何实现英寸级单晶金刚石的高精度研磨和抛光,成为另一重大挑战。

结语

大尺寸单晶金刚石的合成问题一直是限制其大规模商业化应用的关键挑战。虽然国内外的高校和研究机构已经在大尺寸单晶金刚石的生长、切割、以及研磨抛光等技术方面进行了大量探索,部分制备的金刚石晶圆已能应用于热沉和光学领域。然而,这些成果在性能、尺寸和工艺控制上仍无法满足电子级半导体行业的高精度要求。电子级单晶金刚石不仅对晶体尺寸有严格限制,还要求其具有极高的纯度、完美的晶向和优异的表面光洁度,这些都是现有技术所面临的难题。因此,大尺寸单晶金刚石在电子器件领域的应用仍需进一步的技术突破。

未来,应当进一步完善大尺寸单晶金刚石衬底制备及加工工艺,不断提高晶体质量,为研究金刚石功率器件的进一步应用奠定基础。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号