在标示物体硬度标准的莫氏硬度量表中,1—10级硬度,人的牙冠硬度大概在7—8级,是人体最坚硬的部分。

在工业领域,也有一种超硬的材料,被形象地喻为“工业牙齿”。这是个什么东西?它到底有多硬?

今天带来《国家工业密码》有声故事第十集《“工业牙齿”到底有多硬?》。

牙疼不是病,“无牙”真要命

在莫氏硬度量表中,这颗“工业牙齿”的硬度是最高的10级,意味着它是目前自然界存在最硬的物质。相信大家都猜到了,它就是大家熟知的金刚石,又称钻石。

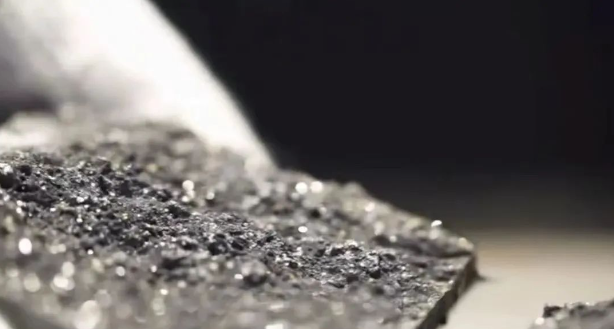

▲ 由国机集团下属郑州磨料磨具磨削研究所有限公司(简称“三磨所”)培育的CVD(化学气相沉积) 钻石

金刚石除了极高的硬度之外,还具备无与伦比的热、光、声、电等物理性能,用在工业领域,上至航空航天、国防军工,下至石油开采、地质勘探,精至半导体芯片、电子工业,各行各业都不乏其身影。

▲ 由国机集团下属三磨所生产的应用于半导体行业的金刚石工具,具备高速高效高精切割、磨抛等功能,是实现晶圆、芯片制造环节中不可或缺的工具

既然这东西这么好,怎么才能得到呢?20世纪50年代末,我国天然金刚石储量极度缺乏,获取金刚石严重依赖进口。在西方对新中国实施了经济技术封锁后,依赖进口的工业用金刚石来源几乎被全部掐断。巧妇难为无米之炊,缺少了重要的“工业牙齿”,新中国的工业变成了“无牙仔”。为了解决这一难题,人造金刚石成为了天然金刚石的平替,如何生产“工业牙齿”的问题摆在了当时科技工作者的面前。

第一颗“工业牙齿”的诞生

金刚石和石墨都是碳元素的不同形态。人造金刚石的生产过程,就是将石墨变成金刚石的过程。1955年,美国通用电气公司专门制造了高温高压静电设备,得到世界上第一批工业用人造金刚石小晶体,从而开创了工业规模生产人造金刚石的先河。不久,杜邦公司发明了爆炸法,利用瞬时爆炸产生的高压和急剧升温,也获得了几毫米大小的人造金刚石。

1960年10月,原国家第一机械工业部设立了代号为“121”的研制人造金刚石的国家重点课题,由北京通用机械研究所、郑州磨料磨具磨削研究所等组成联合课题组进行攻关。这两家企业,也是国机集团下属企业——合肥通用机械研究院有限公司和郑州磨料磨具磨削研究所有限公司(简称“三磨所”)的前身。

早些年,马路边上经常能看到崩爆米花的摊位,一个黑色的“炮台”在炉顶上不停地旋转,底下烧着火。如果“运气好”,路过的时候刚好爆开,巨大的响声经常会吓人一跳,不知道的以为哪里在放炮。

这和制造金刚石的过程有一些相像,在持续高温高压的环境下,把“爆米花锅”换成研制金刚石的两面顶压机,加上复杂的压力、温度等环境因素,最终将石墨转变成金刚石,这就是人造金刚石的生产过程。但密封不严会造成实验失败,沉重而昂贵的设备会崩裂损毁,发出巨大的爆炸声,像“开炮”一样,因此科研人员又戏称自己是“炮兵”。

1963年12月6日的晚上,在第32次试验中,两面顶压机中出现了闪闪发亮的神秘晶体,这意味着中国终于研制成功了第一批人造金刚石,成为世界上第六个掌握人造金刚石技术的国家。

▲ 人造金刚石颗粒合成块

▲ 1963年,北京,中国首次成功合成人造金刚石

这是个十足的好消息,我国仅用了3年,就拥有了自己的人造金刚石生产技术。但问题随之而来,装备效率低下、成本昂贵是不争的事实,想拥有一口完整的“工业牙齿”依旧不能实现,我们还需要更高效的工业化生产手段。

从一颗牙到“一口好牙”

1964年4月,由郑州磨料磨具磨削研究所牵头,联合济南铸锻所(现隶属于国机集团)等开始研制铰链式六面顶压机,以实现人造金刚石的机械化量产。

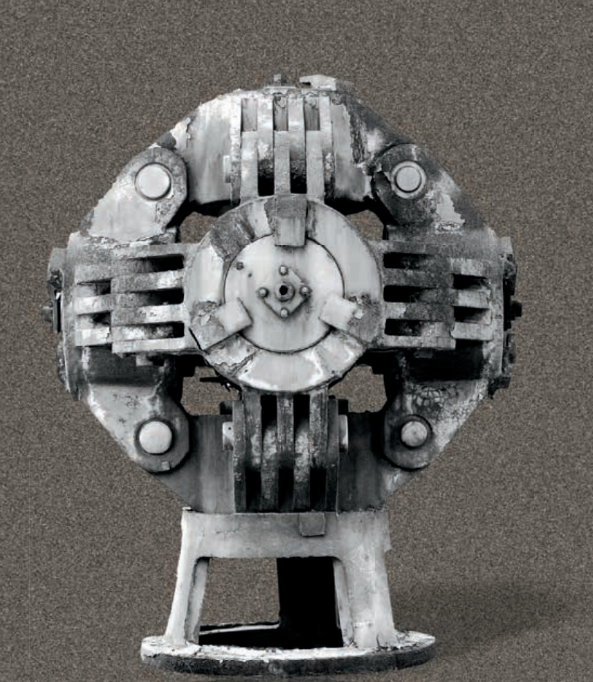

▲ 1995年,郑州,我国第一台具有完全自主知识产权的人造金刚石合成装备——“功勋压机”退役时照片

在研发过程中,科研人员获得了一份特殊的奖励——一碗羊肉烩面。

1964年的光景,国家刚度过三年自然灾害,填饱肚子都是奢望,更别提能吃上这一碗飘着油花儿的羊肉烩面了。

1965年11月5日,在超过1300℃的高温和数万倍大气压下,“铰链式六面顶压机”内,比指甲还软的石墨边缘,终于出现了点点星光般的金刚石,慢慢地一颗颗晶体汇聚成一片“星河”,这也意味着这台压机可以量产人造金刚石了,新中国的工业发展真正实现了武装到“牙齿”的壮举。这台压机在当年便生产出人造金刚石10000克拉,在服役的30年时间中,共完成约150万次的合成,被誉为“功勋压机”。

▲ 矗立在国机集团下属三磨所院内的功勋压机

在越来越成熟的装备加持下,2023年中国人造金刚石产量突破250亿克拉,占全球产量的95%以上。不仅能完全满足国内需求,而且大量出口国际。现在,从深地钻探到航空航天,从新能源光伏到IC芯片制造,都在使用人造金刚石,最锋利的“工业牙齿”正在啃下一块又一块硬骨头,在中国工业化进程中散发着璀璨耀眼的光芒。

▲ 国机集团下属郑州新亚复合超硬材料有限公司生产的石油钻探行业用产品,广泛应用于深井、超深井,深海油、页岩气等复杂强研磨地层油气钻采

▲ 人造金刚石颗粒电镜图片

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号