聚晶立方氮化硼(简称PCBN)是以硬质合金为基底,上面铺放一层立方氮化硼(CBN)单晶细粉(0.5~1.6mm厚)加粘结剂经高温(1400~2600℃)、高压(7~9Gpa)下压制而成的聚晶刀具材料。

由于单晶CBN的粒径小,而且单晶CBN存在易劈裂的“解理面”,不能直接用于制造切削刀具。因此工业上切削刀具用的大多数是聚晶立方氮化硼(PCBN)。

一、聚晶立方氮化硼的特性

1、立方氮化硼具有高硬度和优良的耐磨性

CBN是人工合成的,其硬度仅次于金刚石,晶粒硬度可达HV8000~ HV9000,远远高于陶瓷和硬质合金。PCBN复合片的硬度(通常为HV3000 ~HV5000 )主要取决于CBN的含量,一般CBN含量在40% -95%之间。随着CBN含量的增加,PCBN 的硬度增加。而耐磨性与CBN含量之间不是单调关系,不同加工条件下有不同最佳值,加工模具重钢时,CBN 含量大约为55%时,其刀具最耐磨。

2、立方氮化硼有很高的热稳定性

立方氮化硼的耐热温度高达1400 ~1500℃,比金刚石的耐热温度(700-800℃)几乎高一倍。立方氮化硼在1370℃以上才由立方晶体转变为六方晶体而开始软化,用它制作刀具可以高速切削高温合金,其切削速度比硬质合金刀具高3-5倍。

3、立方氮化硼有极强的化学稳定性

立方氮化硼是化学惰性特别大的物质,在中性还原气体介质中,对酸碱都是稳定的,与碳在2000℃时才起反应,与铁族材料在1200~ 1300℃时也不起反应。立方氮化硼与各种材料的粘结和扩散作用比硬质合金小得多,可以用来切削金刚石不能切削的钢铁材料。

4、立方氮化硼有优良的的导热性能

立方氮化硼的导热系数为79.54w/m.k,仅次于金刚石(146.5w/m.k) 。并且随着温度的提高,立方氮化硼的导热系数逐渐增大,有利于切削区的温度控制和刀减少刀具的扩散磨损。

5、立方氮化硼有较低的摩擦系数

PCBN与不同材料的摩擦系数为0.1~0.3,较低的摩擦系数使切削力减小,切削温度降低,不易产生积屑,有利于提高加工材料的表面质量。

6、立方氮化硼刀具可重磨

PCBN刀具的聚晶切削刃采用先进的镶嵌工艺,镶嵌牢固。可采用粒度180-240目的人造金刚石树脂砂轮在普通工具磨床上刃磨,方便用户,降低刀具成本。

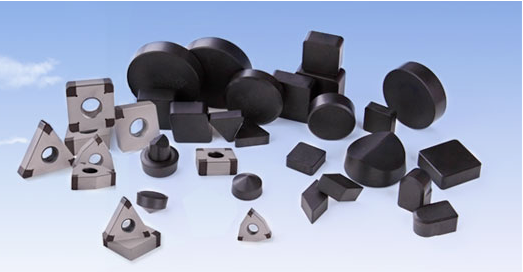

二、聚晶立方氮化硼刀具的分类

聚晶立方氮化硼(PCBN)刀具按其成分和制造方法可分为整体聚晶立方氮化硼烧结体(简称PCBN烧结体)和聚晶立方氮化硼复合片(简称PCBN复合刀片)及电镀立方氮化硼刀具,以PCBN复合刀片应用最为广泛。

三、聚晶立方氮化硼刀具的应用

PCBN是由无数细小无序排列的CBN单晶组成的,无解理面,宏观上无方向性,这会使劈裂的影响大大减少,而且会随着切削刀具的磨损连续地露出新鲜的晶体。PCBN与PCD、PCD刀具材料有着相似的结构与性质,但耐磨性比PCD、PDC要差。由于PCBN具有良好的抗化学腐蚀性,且在1200℃的高温下,表现出很好的热稳定性,因此刀具尖端的相对高温不会对它产生任何不利的影响,相反它还能在切削硬质铁合金时起到加速切削的作用。

随着切削技术的不断发展,立方氮化硼刀具广泛应用于高硬度难加工材料的加工。

(1)立方氮化硼刀具可以车代磨,硬车削高硬度难加工材料

由于立方氮化硼刀具具有较高的硬度和耐磨性,红硬性。所以采用整体聚晶立方氮化硼刀具可以车代磨硬车削高硬度难加工材料。

(2)适用于高速及超高速切削加工

PCBN刀具最适合于铸铁、淬硬钢等材料的高速切削加工。由PCBN刀具切削铸铁及淬硬钢时刀具后刀面磨损与切削距离的关系可以看出:当切削速度超过一定限度后, 切削速度越高,PCBN刀具后刀面磨损速度反而越小, 即高速切削下刀具的寿命反而高,这一特点尤其适合现代高速切削加工。

(3)干式切削

立方氮化硼刀具加工工件时采用干式切削,减少环境污染。采用涂层刀具或陶瓷刀具都需要湿式切削,铁屑不容易清理。采用立方氮化硼刀具,不仅可大余量切削高硬度铸铁,不添加切削液,不仅可保证现场卫生,而且铁屑方面回收利用。

(4)适应于自动化加工及难加工材料加工

PCBN刀具有很高的硬度和耐磨性,能在高切削速度下长时间加工出高精度零件,大大减少换刀次数和刀具磨损补偿停机所花费的时间。因此,PCBN刀具很适合于数控机床及自动化程度较高的加工设备,并且能使设备的高效能得到充分发挥。

四、聚晶立方氮化硼刀具的寿命

PCBN刀具的寿命为陶瓷刀具的3-5倍、硬质合金刀具的5-15倍。高耐磨性和长寿命大大提高了工件的加工精度,减少了换刀和磨刀的次数,提高了工效。

近年来,随着CNC(计算机数控)加工技术的迅猛发展以及数控机床的普遍使用,可实现高效率、高稳定性、长寿命加工的PCBN刀具的应用也日益普及,同时还引入了许多先进的切削加工概念,如高速切削、硬态加工、以车代磨、干式切削等。PCBN刀具材料已成为现代切削加工中不可缺少的重要刀具材料。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号