不锈钢指耐空气、蒸汽、水等弱腐蚀介质和酸、碱、盐等化学侵蚀性介质腐蚀的钢,又称不锈耐酸钢。不锈钢与一般的钢材相比具有良好的延展性和耐腐蚀性。在电镀超硬材料工具行业中,一般选择具有较高氢过电位的铁及其合金作为电镀基体,但是随着行业的发展和特殊材料加工的需要,逐步形成以不锈钢、钨、铬、钛等含量高,氢过电位小的合金作为电镀超硬工具基体。不锈钢的电镀难点有:氢过电位低,且易与大气中的氧生成致密的钝态氧化膜,增加了电镀和化学镀[1]的困难。目前对不锈钢镀覆多集中在不锈钢表面镀[2-4]方面,对以不锈钢为基体的电镀超硬工具镀覆工艺的研究报道较少。本文在不锈钢表面镀的基础上,结合普通钢材电镀超硬材料工具制作工艺,并采用不同的前处理方式展开对比实验,研究电镀不锈钢超硬工具过程中需要掌握的关键点,以期得到成本低、操作和维护简便的、适合电镀不锈钢超硬材料工具的最优工艺,通过最优工艺最终获得性能指标符合超硬行业电镀验收标准的不锈钢电镀镍金刚石工具。

材料

以不锈钢Cr18Ni9(302)为镀覆基体,试片直径为50mm,厚度为1mm。超硬材料 选用230/270高强度金刚石为镀覆磨粒。

1.2 主要工艺流程

脱脂→浸蚀→装片→活化→反电处理、镀底镍→电镀植砂、加厚镀→拆洗→烘干→性能检验

1.3 镀前处理

1.3.1 脱脂

方案1:NaOH20~30g/L;Na2CO3 20~30g/L;Na3PO4 30~40 g/L;Na2SiO3 10~20 g/L;温度50~60oC;ic 5~10A/dm2;时间1~2min。

方案2:DQ不锈钢专用脱脂剂40~60g/L;温度60~80oC;时间10~20min。

方案3:NaOH30g/L;Na2CO3 50g/L;Na3PO4 70g/L;OP乳化剂3~5g/L;温度60~70oC;时间20~30min。

1.3.2 浸蚀

方案1:HCl450ml/L;HNO3 50ml/L;温度30~40oC;时间3~5min。

方案2:HCl 100~200 ml/L;H2SO4 100~200ml/L;温度40~60oC;时间15~20min。

方案3:HCl300~400ml/L;温度20~30oC;时间20~30min。

1.3.3 活化

方案1:HCl100~150ml/L;ic 为5~10A/dm2;温度40~50oC;时间25~45min。

方案2:H3PO4 30g/L;H2SO4 60g/L;温度50oC;ic 为25~60A/dm2 电压12~30V;时间2~3min。

方案3:H2SO4:H2O=1∶1;ic 为5~10A/dm2;室温,时间1~2min。

1.3.4 反电处理及镀底镍

方案1:NiSO4 250~300g/L;NiCl2 50~60g/L;H3BO3 40~50g/L;C12H25SO4Na0.05~0.1g/L;温度35~40oC;pH4.1~4.3;ic 为2~10A/dm2 。

方案2:NiCl2 200~250g/L;HCl80~100ml/L;室温,pH为1.5~2.0;ic 为2~10A/dm2 。

1.3.5 电镀植砂、加厚镀

电镀植砂通常称为上砂,是镀底镍之后的电镀工序。目的是将紧靠基体的一层磨粒初步粘附在底镀层上,以便随后进行大电流加厚镀。电镀植砂及加厚镀层是电镀超硬工具的有效工作镀层。

电镀植砂:NiSO4 250~350g/L;NiCl2 45~60g/L;H3BO3 30~40 g/L;pH4.1~5;温度30~40oC;ic 为1~2A/dm2 。

加厚镀:NiSO4 200~250g/L;NiCl2 30~40g/L;H3BO3 30~40g/L;CoSO4 10~20g/L;pH4.1~4.8;温度25~35oC;ic 为1~3A/dm2 。

1.4 结合力检测

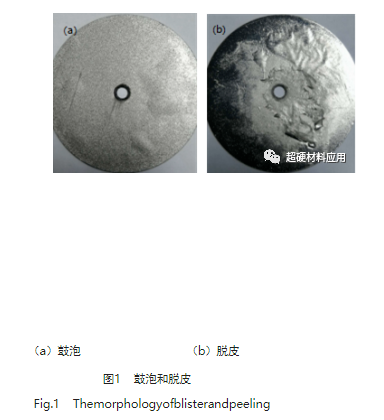

通过热震试验测试镀层结合力。将样片加热至300oC,保温1h后,迅速投入20oC的水中,吹干后在放大镜下观察工作镀层无鼓泡、起皮、脱落;然后使用GCr15钢片采用锉磨法对热震后的镀镍样片进行磨粒结合力试验,检查样片工作镀层磨粒无脱落。要求GCr15钢片刮磨镀镍层往复5次以上。

2 结果与讨论

不锈钢超硬工具镀层质量好坏取决于基体的镀前处理以及反电处理打底镍过程是否合适。通过对脱脂、酸洗、活化、反电处理及镀底镍等大量的工艺试验对比,探讨了工艺过程中主要配方及参数对镀层性能的影响。

2.1 脱脂

无论采用哪一种脱脂方式,目的都是将被镀工件表面的油污去除干净,方便下一步的进行。方案1采用的是阳极电解脱脂法,需要整流电源,通常情况下,电化学除油比化学除油更有效,速度更快,除油更彻底。但当表面有附着物时,不易去除,电解脱脂法适用于轻度油污。方案2是专门为不锈钢脱脂设计的,无论重度油污还是轻度油污除油效果都比较彻底,脱脂时间长短对不锈钢基体没有明显腐蚀变化,但成本相对较高。方案3为自行配置化学脱脂剂,成本比市售脱脂剂成本低,不需要借助专门设备,脱脂效果明显,如果配合超声波设备进行脱脂,对于复杂工件脱脂效果更好。方案3较方案2成本低,能重复利用,较方案1适用范围更广,且不伤害操作人员身体健康,符合节约成本,减少浪费的生产要求,因此选择方案3更合理。

2.2 浸蚀

浸蚀的目的是去除不锈钢表面黑皮、氧化皮,以漏出金属底层,使不锈钢基体更适合电镀,增加

镀层与基体之间的结合力,从而得到结合力合格的镀层。方案1和方案2属于混合酸浸蚀,混合酸的优点在于能加速对氧化物的溶解作用,强化浸蚀过程。但方案1和方案2温度要求条件较高,不符合安全生产要求,方案3可在常温下操作,因此选择方案3更合理。需注意的是若浸蚀液浓度偏高或者浸泡时间过长,会造成基体腐蚀,降低基体表面质量;若浓度过低,时间太短,则达不到浸蚀目的,控制好浸蚀液浓度和浸泡时间是保证良好镀层的关键。

2.3 活化

活化是进行预镀前的最后一项弱侵蚀,目的是除去表面新生的薄氧化膜。经过活化后的不锈钢基体可以直接进入预镀槽中。方案1、方案2和方案3活化液活化的不锈钢工件,表面均呈灰白色。经过后续处理及操作均能得到结合力好,质量合格的工作镀层。但方案1和方案2温度要求较高,可操作性不强,同时方案2中含有磷酸根离子,对环境造成污染,必须经过废水处理才能排放。方案3 可在室温下可操作,时间更短,符合节约能源,清洁生产要求。所以方案3在操作、人员安全,以及对环境保护的条件下,更适合用于不锈钢的活化处理。

2.4 反电处理及镀底镍

因不锈钢基体经处理后容易形成新的氧化膜,因此入槽后为进一步防止不锈钢基体形成新的氧化膜,进而影响基体与镀层之间的结合力。反电处理[5]具体操作为不锈钢基体接电源正极,镍板接负极,经过短时间反电处理,紧接着转换电源开关转向,即不锈钢基体接负极,镍板接正极进行正常预镀[6]。反电操作需注意电流密度不宜过高,时间不宜过长,否则会腐蚀基体,影响空镀和上砂。预镀过程中如发现底镍层有黑点,黑斑现象,必须重新处理基体和镀底镍。方案1采用硫酸盐氯化物镀镍,该镀液性能稳定,成分简单,易于维护,镀层硬度低,延展性高,在试样实验中得到了镀层良好的合格工作镀层,但在后续多次实验中,工作镀层表面都有出现鼓泡,起皮现象,如图1所示。证明硫酸盐低氯化物镀液不适合用来做不锈钢材质的打底镀液。方案2采用高酸氯化物镀镍工艺,该工艺具有高导电性和高均镀能力,镀层结合力好。方案2在后续多次实验中试样均能得到结合力良好的镀层,稳定性好,镀层不起皮,不鼓泡和脱落,且室温下可操作,可操作性强。

2.5 电镀植砂

打底镍后的试样清洗后要求带电迅速放入植砂镀液中,投入预先处理好的金刚石磨料,即可进行植砂。植砂镀液采用瓦特镍镀液,成分简单,易于维护。实验过程中沉积速度快,所获得的镀层脆性和硬度低、延展性高,对磨粒具有良好的把持力,镀层结合力较好。

2.6 加厚镀

试样植砂完毕后无需冲洗,直接带电移入加厚镀液中,进行长时间沉积,即可得到有效把持磨粒的镀层。加厚镀液所获得的镀层细致、光亮平滑、硬度较高、耐磨。实验过程中发现,镀液中钴含量应控制在30%以下,镀液中钴与钴镍总量比控制在10%以下,含量过高容易引起试样镀层龟裂和起皮脱落现象。

2.7 结合力

通过最优方案制备出的电镀工具试样如图2。经过反复测验,结果表明所有镀层结合力良好,无起皮、脱落现象,如图3。试样符合电镀超硬工具验收标准。

3 结论

为了保证不锈钢工具电镀金刚石镀层质量符合超硬材料电镀制品验收标准,不锈钢机械加工周期需要尽量缩短并在加工过程中保持工件干燥,防止不锈钢基体腐蚀或生成新的氧化膜。工件采取脱脂、侵蚀、活化方法能去除部分氧化膜,增加镀层与基体的结合力。由于不锈钢由铁、镍、钛等成分组成,表面极易生成薄而透明且附着力牢固的氧化膜,每一步工序的时间间隔要尽量缩短,特别是空中停留时间越短越好,且清洗必须彻底,防止污染镀液,换槽时尽量确保带电入槽。入槽后反电处理工序进一步防止了不锈钢基体表面生成新的氧化膜,确保基体与镀层之间的结合力。经过反复试验,优化后的不锈钢电镀金刚石工具工艺流程为:

自制脱脂剂脱脂→盐酸侵蚀→装片→稀硫酸活化→反电处理、镀底镍→电镀植砂、加厚镀。最后对样片进行外观及结合力试验,符合超硬材料电镀制品验收标准。这一工艺便于维护,节约能源,成本较低,符合安全生产及清洁生产要求,在本厂的某一电镀超硬制品得到了实际应用。为以不锈钢为基体的电镀超硬材料制品面临的工序多、操作多、镀液选择多,镀液维护不便、产品质量不稳定等问题提供了有效的解决方案。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号