超精密加工是获得高形状精度、表面精度和表面完整性的必要手段。精密光学、机械、电子系统中所用的先进陶瓷或光学玻璃元件通常需要非常高的形状精度和表面精度(如 0.1 nm 级表面粗糙度)及较小的加工变质层。掌握超精密加工过程中材料去除规律和损伤层特性对提高加工的稳定性与经济性十分重要。对超精密加工中的超精密切削、超精密磨削和超精密研磨抛光技术进行综述,重点介绍各种典型加工方法及其材料去除机理。从加工精度和加工效率角度对上述几类超精密加工方法进行比较,介绍以实现高效精密加工为目的的半固着磨粒加工技术。对超精密加工的发展趋势进行预测。

1、前言

超精密加工技术是现代高技术战争的重要支撑技术,是现代高科技产业和科学技术的发展基础,是现代制造科学的发展方向。以超精密加工技术为支撑的高性能武器,对第一次海湾战争(1992 年)、科索沃战争(1996 年)、阿富汗战争(1999 年)及第二次海湾战争(2003 年)的进程及结果发挥了决定性的作用。以超精密加工技术为支撑的三代半导体器件,为电子、信息产业的发展奠定了基础。现代科学技术的发展以试验为基础,所需试验仪器和设备几乎无一不需要超精密加工技术的支撑。由宏观制造进入微观制造是未来制造业发展趋势之一,当前超精密加工已进入纳米尺度,纳米制造是超精密加工最前沿的课题。世界发达国家均予以高度重视。最近启动的研究计划包括,2001 年美国的 NNI(National nanotechnology initiative)计划、英国的多学科纳米研究合作计划IRC(Interdisciplinary research collaboration in nanote- chnology),2002 年日本的纳米技术支撑计划。目前的超精密加工,以不改变工件材料物理特性为前提,以获得极限的形状精度、尺寸精度、表面粗糙度、表面完整性(无或极少的表面损伤,包括微裂纹等缺陷、残余应力、组织变化)

为目标。

超精密加工的研究内容,即影响超精密加工精度的各种因素包括:超精密加工机理、被加工材料、超精密加工设备、超精密加工工具、超精密加工夹具、超精密加工的检测与误差补偿、超精密加工环境(包括恒温、隔振、洁净控制等)和超精密加工工艺等。一直以来,国内外学者围绕这些内容展开了系统的研究。

1983 年在国际生产工程年会上,TANIGUCHI对当时的超精密加工状况进行了描述,并对超精密加工的发展趋势进行了预测。此后的 20 余年内,超精密加工技术蓬勃发展。本文对当前的超精密加工现状进行综述,第 1 节介绍超精密加工的发展及其推动因素。第2节介绍超精密加工材料,着重于先进陶瓷材料。第3节将超精密加工技术分为超精密切削、超精密磨削和超精密研磨抛光三类,介绍典型加工技术(广义的超精密加工还包括微细加工技术)。第 4 节对上述几类超精密加工技术从加工精度和加工效率的角度出发进行比较,介绍半固着磨粒加工方法。第 5 节对超精密加工的发展趋势进行预测。

2、超精密加工的发展

超精密加工的发展经历了如下三个阶段。

(1) 20 世纪 50 年代至 80 年代为技术开创期。20 世纪 50 年代末,出于航天、国防等尖端技术发展的需要,美国率先发展了超精密加工技术,开发了金刚石刀具超精密切削——单点金刚石切削(Single point diamond turning,SPDT)技术,又称为“微英寸技术”用于加工激光核聚变反射镜、战术导弹及载人飞船用球面、非球面大型零件等。从 1966年起,美国的Union Carbide 公司、荷兰Philips公司和美国 Lawrence Livermore Laboratories 陆续推出各自的超精密金刚石车床,但其应用限于少数大公司与研究单位的试验研究,并以国防用途或科学研究用途的产品加工为主。这一时期,金刚石车床主要用于铜、铝等软金属的加工,也可以加工形状较复杂的工件,但只限于轴对称形状的工件例如非球面镜等。

(2) 20 世纪 80 年代至 90 年代为民间工业应用初期。在20世纪80年代,美国政府推动数家民间公司如 Moore Special Tool 和 Pneumo Precision 公司开始超精密加工设备的商品化,而日本数家公司如Toshiba 和 Hitachi 与欧洲的 Cranfield 大学等也陆续推出产品,这些设备开始面向一般民间工业光学组件商品的制造。但此时的超精密加工设备依然高贵而稀少,主要以专用机的形式订作。在这一时期,除了加工软质金属的金刚石车床外,可加工硬质金属和硬脆性材料的超精密金刚石磨削也被开发出来。该技术特点是使用高刚性机构,以极小切深对脆性材料进行延性研磨,可使硬质金属和脆性材料获得纳米级表面粗糙度。当然,其加工效率和机构的复杂性无法和金刚石车床相比。20世纪80 年代后期,美国通过能源部“激光核聚变项目”和陆、海、空三军“先进制造技术开发计划”对超精密金刚石切削机床的开发研究,投入了巨额资金和大量人力,实现了大型零件的微英寸超精密加工。美国LLL 国家实验室研制出的大型光学金刚石车床(Large optics diamond turning machine,LODTM)成为超精密加工史上的经典之作。这是一台最大加工直径为 1.625 m 的立式车床,定位精度可达 28 nm,借助在线误差补偿能力,可实现长度超过 1 m、而直线度误差只有±25 nm 的加工。

(3) 20 世纪 90 年代至今为民间工业应用成熟期。从 1990 年起,由于汽车、能源、医疗器材、信息、光电和通信等产业的蓬勃发展,超精密加工机的需求急剧增加,在工业界的应用包括非球面光学镜片、Fresnel 镜片、超精密模具、磁盘驱动器磁头、磁盘基板加工、半导体晶片切割等。在这一时期,超精密加工设备的相关技术,例如控制器、激光干涉仪、空气轴承精密主轴、空气轴承导轨、油压轴承导轨、摩擦驱动进给轴也逐渐成熟,超精密加工设备变为工业界常见的生产机器设备,许多公司,甚至是小公司也纷纷推出量产型设备。此外,设备精度也逐渐接近纳米级水平,加工行程变得更大,加工应用也逐渐增广,除了金刚石车床和超精密研磨外,超精密五轴铣削和飞切技术也被开发出来,并且可以加工非轴对称非球面的光学镜片。

目前世界上的超精密加工强国以欧美和日本为先,但两者的研究重点并不一样。欧美出于对能源或空间开发的重视,特别是美国,几十年来不断投入巨额经费,对大型紫外线、X射线探测望远镜的大口径反射镜的加工进行研究。如美国太空署(NASA)推动的太空开发计划,以制作 1 m 以上反射镜为目标,目的是探测 X 射线等短波(0.1~30 nm)。由于 X 射线能量密度高,必须使反射镜表面粗糙度达到埃级来提高反射率。目前此类反射镜的材料为质量轻且热传导性良好的碳化硅,但碳化硅硬度很高,须使用超精密研磨加工等方法。日本对超精密加工技术的研究相对美、英来说起步较晚,却是当今世界上超精密加工技术发展最快的国家。日本超精密加工的应用对象大部分是民用产品,包括办公自动化设备、视像设备、精密测量仪器、医疗器械和人造器官等。日本在声、光、图像、办公设备中的小型、超小型电子和光学零件的超精密加工技术方面,具有优势,甚至超过了美国。日本超精密加工最初从铝、铜轮毂的金刚石切削开始,而后集中于计算机硬盘磁片的大批量生产,随后是用于激光打印机等设备的多面镜的快速金刚石切削,之后是非球面透镜等光学元件的超精密切削。1982 年上市的 Eastman Kodak 数码相机使用的一枚非球面透镜引起了日本产业界的广泛关注,因为 1 枚非球面透镜至少可替代 3 枚球面透镜,光学成像系统因而小型化、轻质化,可广泛应用于照相机、录像机、工业电视、机器人视觉、CD、VCD、DVD、投影仪等光电产品。因而,非球面透镜的精密成形加工成为日本光学产业界的研究热点。

尽管随时代的变化,超精密加工技术不断更新,加工精度不断提高,各国之间的研究侧重点有所不同,但促进超精密加工发展的因素在本质上是相同的。这些因素可归结如下。

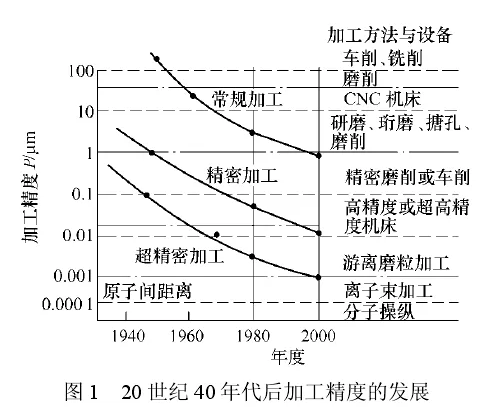

(1) 对产品高质量的追求。为使磁片存储密度更高或镜片光学性能更好,就必须获得粗糙度更低的表面。为使电子元件的功能正常发挥,就要求加工后的表面不能残留加工变质层。按美国微电子技术协会(SIA)提出的技术要求,下一代计算机硬盘的磁头要求表面粗糙度 Ra≤0.2 nm,磁盘要求表面划痕深度 h≤1 nm,表面粗糙度 Ra≤0.1 nm。1983 年 TANIGUCHI 对各时期的加工精度进行了总结并对其发展趋势进行了预测,以此为基础,BYRNE 等描绘了20世纪40年代后加工精度的发展,如图 1 所示。图 2 显示了 2003 年时各种加工方法可获得的加工精度。其中微细加工可实现特征尺寸为 1 µm、表面粗糙度趋于 5 nm 的加工。

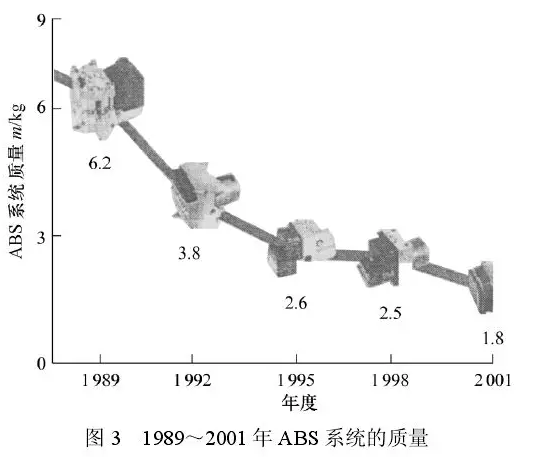

(2) 对产品小型化的追求。伴随着加工精度提高的是工程零部件尺寸的减小。图 3 描述了各时期汽车上 ABS 系统的质量变化。从 1989~2001 年,从 6.2 kg 降低到 1.8 kg。电子电路高集成化要求降低硅晶片表面粗糙度、提高电路曝光用镜片的精度、半导体制造设备的运动精度。零部件的小型化意味着表面积与体积的比值不断增加,工件的表面质量及其完整性越来越重要。

(3) 对产品高可靠性的追求。对轴承等一边承受载荷一边做相对运动的零件,降低表面粗糙度可改善零件的耐磨损性,提高其工作稳定性、延长使用寿命。目前,高速高精密轴承中使用的Si3N4陶瓷球的表面粗糙度要求达到数纳米。加工变质层的化学性质活泼,易受腐蚀,所以从提高零件耐腐蚀能力的角度出发,要求加工产生的变质层尽量小。

(4) 对产品高性能的追求。机构运动精度的提高,有利于减缓力学性能的波动、降低振动和噪声。对内燃机等要求高密封性的机械,良好的表面粗糙度可减少泄露而降低损失。二战后,航空航天工业要求部分零件在高温环境下工作,因而采用钛合金、陶瓷等难加工材料,为超精密加工提出了新的课题。

以上四个方面相互关联,共同促进了超精密加工技术的发展。国际知名超精密加工研究单位与企业主要有,美国 LLL 实验室和 Moore 公司、英国 Granfield 和 Tayler 公司、德国Zeiss 公司和 Kugler 公司、日本东芝机械、丰田工机和不二越公司等。我国从 20 世纪 80 年代初期开始研究超精密加工技术,主要的研究单位有北京机床研究所、清华大学、哈尔滨工业大学、中国科学院长春光机所应用光学重点实验室、大连理工大学和浙江工业大学等。

2 超精密加工材料

为满足高精度、高可靠性、高稳定性等品质需求,众多金属及其合金、陶瓷材料、光学玻璃等需要经过超精密加工达到特定的形状、精度和表面完整性。这里特别对先进陶瓷材料进行介绍。

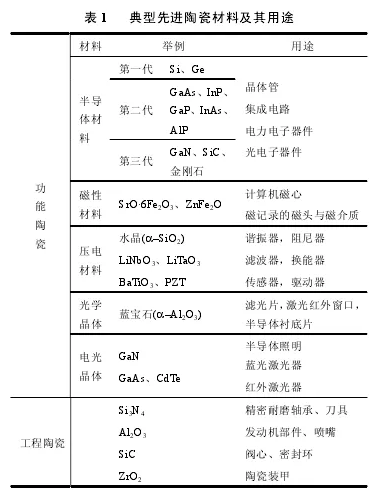

先进陶瓷材料已经成为高精密机械、航空航天、军事、光电信息发展的基础之一。先进陶瓷根据性能和应用范围不同,大致可分为功能陶瓷和结构陶瓷两类。功能陶瓷主要指利用材料的电、光、磁、化学或生物等方面直接或耦合的效应以实现特定功能的陶瓷,在电子、通信、计算机、激光和航空航天等技术领域有着广泛的应用。结构陶瓷材料具有优良的耐高温抗磨损性能,作为高性能机械结构零件新材料显示出广阔的应用前景。表 1 列出了一些典型先进陶瓷材料及其用途。

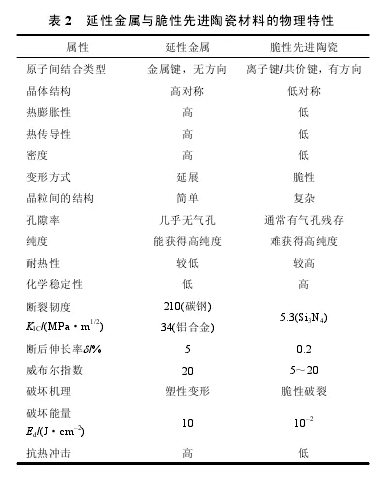

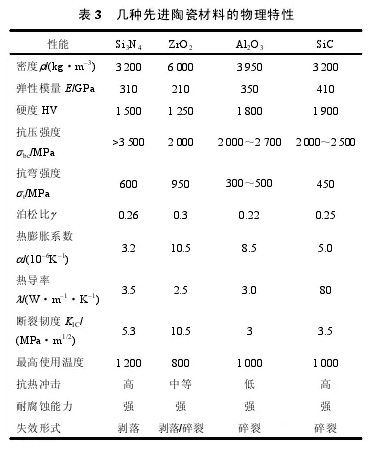

表 2 给出了延性金属材料与脆性先进陶瓷材料的部分物理特性。表 3 给出了几种先进陶瓷材料的物理特性。先进陶瓷材料多为共价⁄离子键化合物,晶体结构对称性低、位错少,因而硬度高、脆性大。氮化硅、碳化硅和蓝宝石的硬度仅次于金刚石和 CBN,是公认的典型硬脆难加工材料。先进陶瓷材料与金属材料物理特性的差异决定了两者材料去除机理的不同。先进陶瓷材料加工过程中易产生裂纹等表面和亚表面损伤,对器件工作性能和工作寿命造成不利影响。

3、超精密加工技术

3.1超精密切削

超精密切削以 SPDT 技术开始,该技术以空气轴承主轴、气动滑板、高刚性、高精度工具、反馈控制和环境温度控制为支撑,可获得纳米级表面粗糙度。所用刀具为大块金刚石单晶,刀具刃口半径极小(约 20 nm)。最先用于铜的平面和非球面光学元件的加工。随后,加工材料拓展至有机玻璃、塑料制品(如照相机的塑料镜片、隐形眼镜镜片等)、陶瓷及复合材料等。超精密切削技术也由单点金刚石切削拓展至多点金刚石铣削。

由于金刚石刀具在切削钢材时会产生严重的磨损现象,因此有些研究尝试使用单晶 CBN、超细晶粒硬金属、陶瓷刀具来改善此问题,但研究成果仍未达到可商业化的阶段。未来的发展趋势是利用镀膜技术来改善金刚石刀具在加工硬化钢材时的磨耗。此外,MEMS 组件等微小零件的加工需要微小刀具,目前微小刀具的尺寸约可达 50~100 µm,但如果加工几何特征在亚微米甚至纳米级,刀具直径必须再缩小。其发展趋势是利用纳米材料如纳米碳管来制作超小刀径的车刀或铣刀。综合而言,刀具材料与微细刀具制作问题将是超精密加工未来的一个重要研究课题。

3.2 超精密磨削

超精密加工发展初期,磨削这种加工方法是被忽略的,因为砂轮中磨粒切削刃高度沿径向分布的随机性和磨损的不规则性限制了磨削加工精度的提高。随着超硬磨料砂轮及砂轮修整技术的发展,超精密磨削技术逐渐成形并迅速发展。

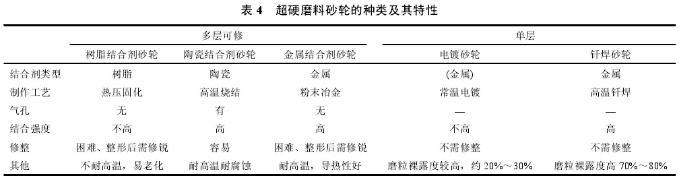

(1) 超硬磨料砂轮。超硬磨料砂轮是指由金刚石或 CBN 磨料制成的砂轮。金刚石砂轮适于磨削硬、脆有色金属和硬质合金、光学玻璃、陶瓷、宝石等高硬度、高脆性的非金属材料,CBN 砂轮适于磨削淬硬钢、耐热合金和高硬度、高韧性的金属材料,两者相互补充几乎涵盖了所有被加工材料。超硬磨料砂轮的种类和特性如表 4所示。

金属结合剂超硬磨料砂轮硬度高、强度大、保形能力强、耐磨性好,往往为精密和超精密磨削、成形磨削所采用。多层金属结合剂超硬砂轮在实际使用过程中遇到的突出问题是磨料把持力低、易脱落;磨粒出刃难、出刃后出露度难以保持;磨料分布随机性强。针对磨粒把持力弱的问题,在磨粒表面镀上活性金属,通过活性金属与磨料和结合剂的化学反应与扩散作用,提高结合剂对磨料的把持力,如此诞生了镀铱砂轮。为解决磨粒出刃难的问题,将孔隙结构引入胚体诞生了多孔金属结合剂砂轮。电镀、高温钎焊砂轮对上述三个方面都有改善,这些新型超硬磨料砂轮均出现于 20 世纪 90 年代。

尽管超硬磨料砂轮的制作研究取得了上述进展,但镀铱砂轮中活性元素主要通过纯固态或半固态的反应与磨粒结合,结合强度无法与高温釺焊砂轮相比。而高温釺焊砂轮的单层磨料消耗后无后继磨料补充,尽管其使用寿命已接近多层磨具但毕竟受到限制。多孔金属结合剂金刚石砂轮虽然具有陶瓷结合极超硬磨料砂轮易修整的特点,但以牺牲结合强度为代价。为此,徐鸿钧等提出了开发多层釺焊超硬磨料砂轮的构想,将磨粒高把持力、磨粒和孔隙择优排布、磨粒高出露度融为一体。

(2) 超硬磨料砂轮修整技术。

超硬磨粒砂轮具有优良的耐磨损能力,不需经常修整,但在初始安装和使用磨钝后修整却比较困难。传统的修整方法往往通过剪切和挤压作用去除磨粒达到修整的目的,修整过程难控制,修整精度低、砂轮损耗大。为此,国内外学者还提出了多种修整方法,如电解在线修整(Electronic in-process dressing,ELID)、电 化 学 在 线 控 制 修 整 (Electrochemical in-process controlled dressing,ECD)、干式 ECD、接触式电 火 花 修 整 (Electro-contact discharge dressing ,ECDD)、电化学放电加工(Electro- chemical dis-charge machining , ECDM)、 激 光 辅 助 修 整(Laser-assisted truing and dressing)、喷射压力修整(Water-jet in-process dressing)、超声振动修整(Ultrasonic dressing)等。其中以 ELID 技术最为典型,应用最为成熟。该技术是由日本理化学研究所的大森整博士与东京大学中川威雄教授于 1990 年提出的。ELID 磨削的基本原理是,磨削加工过程中利用电解作用对金属结合剂砂轮进行在线的精细修整,使磨粒始终在具有锋利微刃状态下进行加工。微刃的数量多且具有等高性,磨削痕迹微细,从而在保持高效率的情况下获得极高的加工精度。他们用粒度 4 µm 金刚石砂轮加工硅片获得 Rmax 48 nm、Ra4 nm 的表面。用亚微米级粒度金刚石砂轮加工获得Rmax 8.92 nm、Ra1.21 nm 的表面。1995 年大森整与川威雄对 ELID 进行了进一步的研究,用#3 000 000铸铁基金刚石砂轮对单晶硅进行 ELID 磨削,加工后的表面粗糙度达 Rmax 2.34 nm、Ra0.329 nm。

各国学者对 Al2O3、Si3N4、Zr O2、SiC、Mn-Zn铁氧体、单晶硅、光学玻璃和金属陶瓷等多种材料的 ELID 加工进行了研究,包括去除机理、磨削力、磨削热、表面质量等基本规律,以及金刚石砂轮的磨削性能、砂轮磨损及修整工艺等关键技术,并研制成多种产品,为许多工业部门所采用。但是,超精密磨削以磨粒的强制性切削去除材料,不可避免地在加工表面留下加工损伤层。大森整与川威雄以40000#金刚石砂轮对硅晶片与玻璃进行加工,得到了 Ra2.8 nm 的表面粗糙度,但具有约 1 µm 的表面损伤层。刘世民等利用扫描电镜的选区电子通道花样技术研究了用 ELID 磨削技术制作的两种单晶硅片磨削样品的表面变质层的厚度及其结构,发现两种单晶硅片样品的表面粗糙度依次为 9.5 nm 和22.5 nm,变质层厚度分别为 2.8 µm 和4.8 µm。此外,超精密磨削要求机床具有很高的精度和刚度,砂轮轴的高速旋转必须使用价格昂贵的轴承,而某种程度的振动总是不可避免的。磨削过程中需要对砂轮不断地进行修整,以保持磨粒的锐利,防止磨屑堵塞砂轮烧伤工件表面,容屑空间及其保持性成为制作超微细磨粒砂轮的主要难题;另外,磨削过程中,工件与砂轮主要为线接触方式,加工具有单向性,很难保证加工表面的均匀性;非导磁性工件装夹困难。这些问题都限制了磨削加工可获得的表面质量。

(3) 珩磨。20 世纪 80 年代出现了平面珩磨技术(或精细磨削),该技术采用类似研磨的运动方式,珩磨的砂轮速度是传统磨削砂轮速度的 1/30~1/60。由于采用了面接触的方式,同时参与磨削的磨粒数增多,每个磨粒的垂直负荷仅是磨削情况的1/50~1/100,单个平均切削刃的单位时间发热量是传统磨削的 1/1 500~1/3 000 左右,所产生的热变质层微小。由于磨粒切削深度小,所产生的加工变质层以及残余应力也小。另外,平面珩磨加工中,一次可以同时对一批工件进行加工;作用于磨粒的切削力方向经常发生变化,使磨粒破碎几率增加、自砺作用显著。因此,从获得优于磨削加工的表面粗糙度这一点来说,具有比磨削更高的效率,并且对机床精度要求不高。采用平面珩磨技术加工先进陶瓷材料,目前已可部分替代研磨。应用金刚石丸片的平面固着磨料高速研磨就是采用这种原理,且已广泛应用到陶瓷、玻璃、金属等材料的平面加工中。但仍然利用磨粒强制切削工件表面完成加工,可获得的表面质量受到限制。

3.3 超精密研磨与抛光

研磨、抛光是最古老的加工工艺,也一直都是超精密加工最主要的加工手段。通常,研磨为次终加工工序,将平面度降低至数微米以下,并去前道工序(通常为磨削)产生的损伤层。抛光是目前主要的终加工手段,目的是降低表面粗糙度并去除研磨形成的损伤层,获得光滑、无损伤的加工表面。抛光过程中材料去除量十分微小,约为 5 µm。到目前为止,众多学者提出了多种抛光方法,其中应用最为广泛,技术最为成熟的是化学机械抛光(Chemical- mechanical polishing,CMP)技术。

CMP 是 IBM 公司于 20 世纪 80 年代中期开发的一项技术,最先用于 64 位 RAM 的生产,而后扩展至整个半导体行业。YASUNAGA 等人用 Si O2抛光蓝宝石,用 BaCO3、CeO2和 CaCO3抛光单晶硅,用 Fe2O3和 MgO 抛光石英,获得了光滑无损伤表面(表面粗糙度接近1 nm),首次提出并验证了化学机械抛光的概念。CMP 加工通过磨粒—工件—加工环境之间的机械、化学作用,实现工件材料的微量去除,能获得超光滑、少/无损伤的加工表面;加工轨迹呈现多方向性,有利于加工表面的均匀一致性;加工过程遵循“进化”原则,无需精度很高的加工设备。由于 CMP 技术能够提供超大规模集成电路制造所需全面平坦化(这是其他技术不可比拟的),目前已经成为半导体工业中的主导技术之一,并在不断地扩展其应用领域。

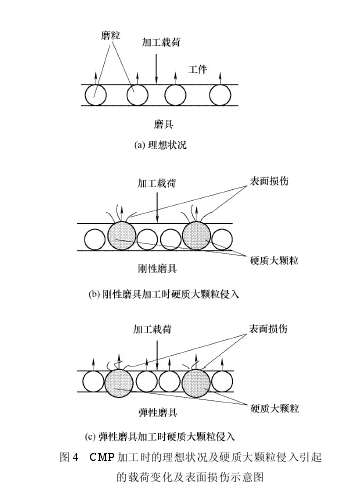

虽然 CMP 技术被认为是获得超光滑无损伤表面的有效方法,可获得 0.1 nm 级表面粗糙度和极小的表面损伤层(2000年OGITA等用SC1清洗CMP上的硅片,发现表面损伤层厚度为 21 nm),但也存在一定的局限性,主要体现在加工精度对磨粒尺寸差异敏感。在理想状况下,工件与磨具之间的磨粒粒度均匀一致,磨粒上的载荷相等(图 4a)。当加工区内有硬质大颗粒产生(磨粒团聚或工件磨屑)或进入(外界环境中的大颗粒灰尘)时,若磨具为刚性,则加工载荷由少量大颗粒承担,导致大颗粒对工件的切深增加因而形成划痕、凹坑等损伤,或者大颗粒在载荷作用下破碎,但在破碎前往往已在工件表面形成损伤(图 4b);为此,通常采用弹性抛光垫(沥青、聚氨酯等材料)的方法来缓解大颗粒对工件表面的负面作用,但由于抛光垫与大颗粒所接触的位置弹性变形增大,使得对大颗粒的压力增加,仍会造成工件表面的划痕等损伤形式(图 4c)。目前,只能靠提高加工环境的净化程度和磨粒尺寸的一致性来避免硬质大颗粒对加工面的损伤,但代价高昂且不能完全避免大颗粒的侵入。硬质大颗粒引起的表面划痕使大量工件返修或报废,严重阻碍了整体加工效率的提高,如何有效避免硬质大颗粒造成的损伤已经成为抛光工艺中亟待解决的问题。此外,材料去除主要基于三体磨损机理,磨粒主要以滚动的方式实现材料去除,单位时间内参与材料去除的磨粒数量少,材料去除率低,带有化学成分的加工液和磨粒危害环境且处理成本高。

除 CMP 技术外,经典的超精密研磨抛光方法还有以下几种。

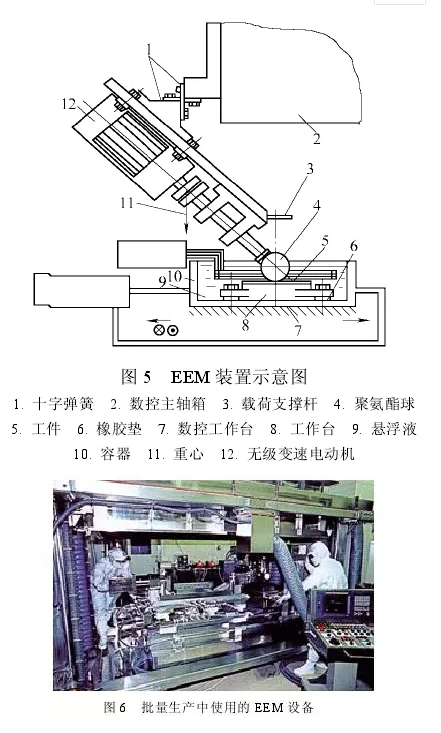

(1) 弹性发射加工(Elastic emission machine,EEM)。日本大阪大学 TSUWA 等研究了在工件表面,以原子级去除材料的可行性,建立了弹性发射加工理论,其加工原理和生产设备分别如图 5、6所示。EEM 技术采用浸液工作方式,利用在工件表面高速旋转的聚氨酯小球带动抛光液中粒度为几十纳米的磨料,以尽可能小的入射角冲击工件表面,通过磨粒与工件之间的化学作用去除工件材料,工件表层无塑性变形,不产生晶格转位等缺陷,对加工功能晶体材料极为有利。TSUWA 等使用聚氨基甲酸脂球为工具,利用 Zr O2微粉对单晶硅进行弹性发射加工,表面粗糙度达 0.5 nm。

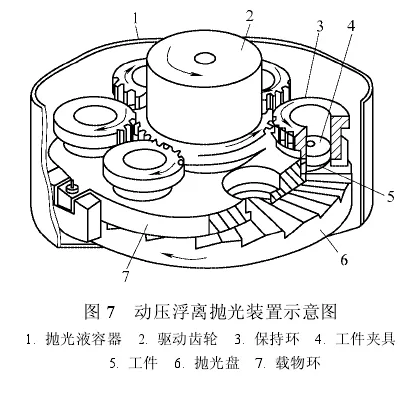

(2) 动压浮离抛光。WATANABE 等利用动压轴承的原理开发了动压浮离抛光技术,如图 7 所示。通过在抛光盘沿其圆周方向制有若干倾斜平面,利用抛光盘转动时产生的液动压,使工件浮于抛光盘表面,通过浮动间隙中的抛光料微粒对工件进行抛光。因为没有摩擦热和磨具磨损,标准面不会变化,因此可重复获得精密的工件表面。采用这种抛光方法加工直径为 75 mm 的硅晶片,可获得 0.3 µm 的平面度和 1 nm 的表面粗糙度。

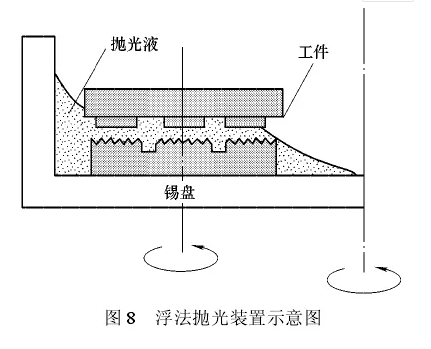

(3) 浮法抛光。1977 年,日本的 NAMBA 等研究人员为了加工抛光磁头材料,提出了浮法抛光工艺。其原理如图 8 所示。该工艺使用高平面度平面并带有同心圆或螺旋沟槽的锡抛光盘,将抛光液覆盖在整个抛光盘表面上,使得抛光盘和工件高速旋转,在两者之间抛光液呈动压液体状态,并形成一层液膜,再利用液膜里的磨料高速冲击工件表面,从而实现材料的去除。NAMBA等采用SiO2胶粒、CeO2和 Al2O3抛光工蓝宝石(001)面进行了浮动抛光,表面粗糙度低于 1 nm。与其他抛光方法相比,抛光后的工件边缘几何形状规整、亚表层无破坏、由抛光引起的表面残余应力极小、晶体面有完好的晶格。浮法抛光类似于 EEM 抛光法,不同之处在于浮法抛光使用的是硬质锡盘作为磨具,而 EEM法抛光以聚氨酯胶轮作为磨具。

(4) 低温抛光。低温抛光是指在低温环境下利用凝结成固态的抛光液进行抛光加工。韩荣久等将胶体 SiO2冷冻成固体膜而后,使温度保持在–50~–30 ℃之间,对 K9 玻璃进行了加工获得了Ra 0.4 nm 的表面粗糙度。WU等将低温抛光方法与无磨料抛光技术相结合,提出了无磨料低温抛光方法,即以去离子水在低温下的固体冰作为抛光工具。对 K9 玻璃进行加工可获得Ra0.48 nm 的表面粗糙度(加工前工件表面粗糙度为 Ra1.3 nm)。对加工后产生的水进行分析,未发现固态玻璃碎片,判断材料以水解方式去处,因此有效避免了微划痕等缺陷的产生。抛光 40 h 后,用精度为 0.01 g 的电子天平未能测量出工件的质量变化。但是,由于低温、真空环境的保持需要极高的代价,应用受到限制。

(5) 磁场辅助抛光。磁场辅助抛光主要包括磁性磨粒加工(Magnetic abrasive finishing,MAF)、磁浮置抛光(Magnetic float polishing,MPF)和磁流变加工(Magnetor- heological finishing,MRF)。

磁性研磨加工这一概念最早由前苏联工程师Kagolow 于 1938 年提出。加工时,磁性磨粒(必须兼有可磁化又能进行研磨这两种性能的微颗粒)在磁场作用下形成“磁刷”,通过磁极与工件的相对运动,使“磁刷”与工件发生干涉摩擦,完成加工。加工压力可由磁场控制。FOX 等用 0.1 µm 金刚石微粉对不锈钢滚子进行磁性磨粒加工获得 Ra10 nm 的表面。磁性磨粒加工具有对工件几何外形几乎无限制、对设备精度要求不高等特点,特别是磨粒与工件表面之间并非刚性接触,所以即使有少数大磨粒存在或工件表面偶然出现不均匀硬点,也不会因为切削阻力突然改变而划伤工件表面。但过去所发表的 MAF 研究论文当中,几乎 90 %以上的试验均是使用烧结制成的磁性磨料,因为烧结过程复杂,成本昂贵,应用受到限制。

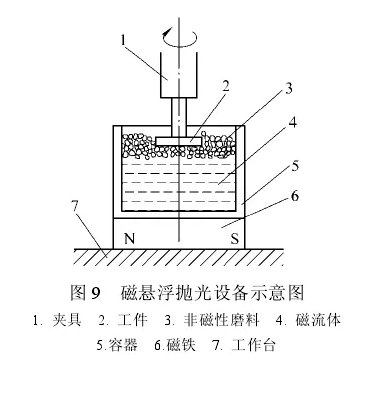

磁浮置抛光是由 TANI 等研发的,其后经过了 UMEHARA、CHILDS、KATO 等众多学者不断完善发展,其装置如图 9 所示。非磁性磨料混入磁流体并置于磁场中时,由于磁流体中强磁性微粒的作用,磁流体被吸向高磁场一侧,同时非磁性磨粒与磁流体的运动方向相反,被推向低磁场一侧磨粒在磁流体浮力作用下压向旋转的工件而进行抛光。JIANG 等利用磁浮置抛光方法对 Si3N4陶瓷球进行加工(Ce O2, 5 µm),获得了 Ra 4 nm、Rz 40 nm的表面精度。

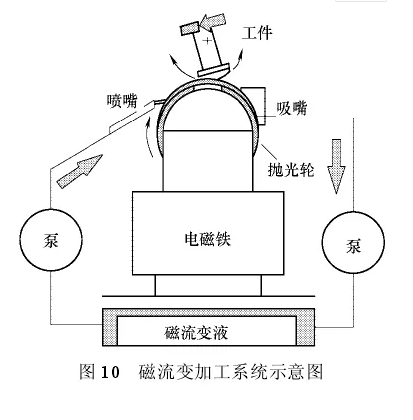

磁流变加工技术是 20 世纪 90 年代初由KORDONSKY 等提出的,他们将电磁学和流体动力学理论结合,利用磁流变液(由磁性颗粒、基液和稳定剂组成的悬浮液)在磁场中的流变特性对光学玻璃进行抛光。磁流变液的流变特性可以通过外加磁场强弱的调节来控制。磁流变加工装置如图 10所示。磁流变液由喷嘴喷洒在旋转的抛光轮上,磁极置于抛光轮的下方,在工件与抛光轮所形成的狭小空隙附近形成一个高梯度磁场。当抛光轮上的磁流变液被传送至工件与抛光轮形成的小空隙附近时,高梯度磁场使之凝聚、变硬,成为粘塑性的 Bingham 介质。具有较高运动速度的 Bingham 介质通过狭小空隙时,在工件表面与之接触的区域产生很大的剪切力,从而使工件的表面材料被去除。在抛光过程中,通过控制工件在磁流变液的扫过速率(或停留时间)可实现工件表面的选择性去除。1997 年 JACOBS 等对红外材料 BK7、CaF2、LiF 等进行磁流变抛光,获得表面粗糙度小于 5 nm的光滑表面。2006 年孙希威等用磁流变抛光加工了R41.3 mm、口径 20 mm 的 K9 光学玻璃球面工件,获得了表面粗糙度 8.441 nm、面形精度57.911 nm PV 的表面。

(6) 气囊式抛光。气囊式抛光技术是 2000 年伦敦学院大学光学科学实验室和 Zeeko 有限公司联合提出的。抛光工具外面包有磨料薄膜层(如聚氨酯抛光垫、抛光布等)的胶皮气囊。抛光工作时,工具气囊旋转形成抛光运动,工件对气囊抛光工具作相对的进给运动,使工件的全部表面都被能抛光加工。工具气囊同时还作摆动(摆动中心为气囊曲面的曲率中心),使磨料薄膜层均匀磨损。由于工具气囊具有弹性,可以自动适应工件的曲面形状,故同一工具可用于抛光不同外形的曲面。该方法适于大型自由曲面的超精密加工。

(7) 应力盘抛光。为实现大型非球面元件的超精密加工,诞生了应力盘抛光方法。该方法采用大尺寸刚性盘作为基盘,在周边可变应力的作用下,盘的面形可以实时地变形成所需要的面形,以适配非球面的不同位置上的吻合研磨。应力盘抛光技术具有优先去除表面最高点或部位的特点,具有平滑中高频差的趋势,可以很好地控制中高频差的出现、有效地提高加工效率。2002 年 MARTIN 等用应力盘抛光技术对 Magellan 望远镜 6.5 mf/1.25 主镜和Large Binocular 望远镜 8.4 mf/1.14 主镜进行了抛光,这些大型镜片都是非球面镜,加工后形状误差为0.01%,表面粗糙度为 20 nm。

(8) 电解抛光。电解抛光又称电化学抛光,起源于 20 世纪初。1930 年法国电话公司Jacquet 首次提出电解抛光技术,并进行了系统研究。目前,解释电解抛光过程比较合理的理论是薄膜理论。薄膜理论认为,电解抛光时,靠近金属试样阳极表面的电解液,在试样上随着表面凹凸高低不平形成一层薄厚不均匀的粘性薄膜。由于电解液搅拌流动,在靠近试样表面凹陷的地方,扩散流动得较慢,因而形成的膜较厚,而在凸起的地方薄膜较薄。由于试样表面各处的电流密度相差很多,凸起顶峰地方电流密度很大,金属快速地溶解于电解液中,而凹陷部分金属则溶解慢,结果使得粗糙的表面变得平整从而达到抛光的目的。2003 年 HUANG 等对高速钢进行电解抛光,获得 Ra30~50 nm 的表面。

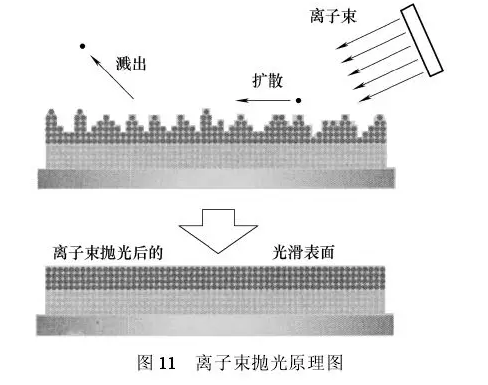

(9) 离子束抛光。离子束抛光是把中性离子在电场中加速,撞击工件表面的原子或分子,使其逸出表面从而将材料去除(图 11)。由于被加工材料以原子或分子为单位去除,可获得纳米级高质量加工表面。LI等用氟离子束对 CMP 后的 50 mmGaSb外延片进行超精加工,使其表面粗糙度由 0.7 nm 降低到 0.18 nm。离子束抛光可加工的材料范围较广,对工件尺寸没有严格控制,并且可加工球面、非球面和非对称面形。

(10) 等 离 子 体 辅 助 抛 光 (Plasma-assisted chemical ething,PACE)。等离子体辅助抛光又称化学 蒸 发 加 工 (chemical vaporization machining ,CVM),是在真空环境下进行,其设备如图 12 所示。将化学气体(通常为卤素类气体,如 CF、Cl2等)激发成活性等离子体,与加工面产生化学反应,生成挥发性物质从而达到材料去除的目的。这种加工方法实用化的一种就是等离子腐蚀。

PACE加工具有抛光效率高,工作不受机械压力,没有机械变形,加工表面无亚表面损伤、无污染,加工球面和非球面难易相当等优点。目前Perkin-Elmer 公司用该技术已在φ 0.5 m~1.0 m 的非球面上加工出面形精度小于 1/50λ,表面粗糙度小于 0.5 nm 的表面。

(11) 激光抛光。激光抛光技术是利用激光与材料表面相互作用进行加工,它遵循激光与材料作用的普遍规律。激光与材料间的作用方式有热作用和光化学作用,可把激光抛光分为热抛光和冷抛光。热抛光是利用激光的热效应,通过熔化、蒸发等过程去除材料。因此只要材料的热物理性能好,都可以用它来进行抛光,但由于温度梯度大而产生的热应力大,易产生裂纹,因此热抛光的效果不是很好。冷抛光是利用材料吸收光子后,表层材料的化学键被打断或者是晶格结构被破坏,从而实现材料的去除。利用光化学作用时,热效应可以被忽略,因此热应力很小,不产生裂纹,也不影响周围材料,且容易控制材料的去除量,特别适合于硬脆性材料的精密加工UDREA 等利用 CO2激光器对光纤的端面进行抛光,得到的 Ra 100 nm 表面粗糙度。激光抛光是一种非接触抛光,不仅能对平面进行抛光,还能对各种曲面进行抛光。而且对环境的污染小,可以实现局部抛光,特别适用于超硬材料和脆性材料的精抛,具有良好的发展前景。但目前激光抛光作为一种新技术还处于发展阶段,还存在着设备和加工成本高、加工过程中的检测技术和精度控制技术要求比较高等缺点。

4、几类超精密加工技术的比较及半固

着磨粒加工 超精密加工的精度不仅随时代变化,即使在同一时期,工件的尺寸、形状、材质、用途和加工难度不同,超精密加工的精度也不同。对上述几种典型的超精密加工技术可进行定性比较,如表 5 所示。

如前所述,超精密切削以高刚度、高精度的设备为支撑,可获得纳米级表面粗糙度,具有较高的材料去除率。但同一时间仅能加工一件工件,故而生产效率可能不及多片加工的磨削或研磨抛光技术。同样超精密砂轮磨削也要求高刚度、高精度的设备,材料去除率高,使用超细磨粒砂轮甚至可以获得埃级表面粗糙度。但超细磨粒砂轮的制备及其容屑空间的保持等问题尚未成熟。由砂轮磨削发展而来的平面珩磨技术采用降低砂轮转速的方法,减少磨削加工的表面损伤,利用工件与砂轮的面接触形式可以补偿因转速降低带来的磨削效率的损失。对设备精度要求不高,但与超精密切削、磨削一样,通过被加工材料的强制性去除方式完成加工,限制了所能获得的表面质量,不可避免地在加工表面留下加工损伤层。相对于超精密磨削、珩磨等固着磨粒加工,利用游离磨粒进行加工的超精密研磨抛光技术,如 CMP、EEM 等,可获得更高的表面质量和更小的加工损伤层。但由于加工过程中磨粒处于游离状态,磨粒对工件的作用是非强制性的,材料去除率更低。且加工精度和加工效率对磨粒尺寸差异十分敏感,硬质大颗粒的侵入可导致大量工件返修或报废,在降低加工精度和加工效率同时引起生产成本的大幅上升。磁性磨粒加工虽然降低了对硬质大颗粒的敏感度,但磁性磨粒复杂而昂贵的制备过程限制其发展和应用。离子束抛光等不使用磨粒的超精密抛光方法,以原子为单位去除材料,可获得极高的表面粗糙度,但材料去除率极低,通常仅用于 CMP 等抛光工艺后,使工件表面质量和损伤层进一步提高。此类技术通常需要特殊的设备,要求高精度的检测技术和控制技术,加工成本高。

为实现高效精密加工,诞生了将固着磨粒加工和游离磨粒加工进行整合的半固着磨粒加工概念。SHIMADA 等提出了一种使用半固态的磁性抛光体(Magnetic compound fluid polishing tool,MPT)进行超精密加工的方法。该方法将磁性复合流体(Magnetic compound fluid,MCF)和磨粒、植物纤维均匀混合后在磁场条件下压缩制得 MPT,MPT 在磁场作用下为半固态,以此对工件进行加工。他们使用微米级铁粉构成的 MPT 对 SUS430 不锈钢进行抛光,获得 Ra15 nm 的表面。目前此方面研究尚处于起步阶段。

针对大批量生产的氮化硅陶瓷、蓝宝石单晶等硬脆难加工先进陶瓷材料超光滑无损伤表面高效加工的要求,作者提出一种半固着磨粒加工技术。磨具中的磨粒处于半固着状态,磨具表层对硬质大颗粒具有“陷阱”效应,即硬质大颗粒侵入时,可使之陷入磨具表面,从而主动防止或降低大颗粒对加工表面造成的损伤。同时,该技术具有比研磨更高的加工效率,表面加工质量甚至可以达到抛光的水平。

5、超精密加工的发展趋势

(1) 高精度、高效率。高精度与高效率是超精密加工永恒的主题。总的来说,固着磨粒加工不断追求着游离磨粒的加工精度,而游离磨粒加工不断追求的是固着磨粒加工的效率。当前超精密加技术如 CMP、EEM 等虽能获得极高的表面质量和表面完整性,但以牺牲加工效率为保证。超精密切削、磨削技术虽然加工效率高,但无法获得如 CMP、EEM 的加工精度。探索能兼顾效率与精度的加工方法,成为超精密加工领域研究人员的目标。半固着磨粒加工方法的出现即体现了这一趋势。另一方面表现为电解磁力研磨、磁流变磨料流加工等复合加工方法的诞生。

(2) 工艺整合化。当今企业间的竞争趋于白热化,高生产效率越来越成为企业赖以生存的条件。在这样的背景下,出现了“以磨代研”甚至“以磨代抛”的呼声。另一方面,使用一台设备完成多种加工(如车削、钻削、铣削、磨削、光整)的趋势越来越明显。

(3) 大型化、微型化。为加工航空、航天、宇航等领域需要的大型光电子器件(如大型天体望远镜上的反射镜),需要建立大型超精密加工设备。为加工微型电子机械、光电信息等领域需要的微型器件(如微型传感器、微型驱动元件等),需要微型超精密加工设备(但这并不是说加工微小型工件一定需要微小型加工设备)。

(4) 在线检测。尽管现在超精密加工方法多种多样,但都尚未发展成熟。例如,虽然 CMP 等加工方法已成功应用于工业生产,但其加工机理尚未明确。主要原因之一是超精密加工检测技术还不完善,特别是在线检测技术。从实际生产角度讲,开发加工精度在线测量技术是保证产品质量和提高生产率的重要手段。

(5) 智能化。超精密加工中的工艺过程控制策略与控制方法也是目前的研究热点之一。以智能化设备降低加工结果对人工经验的依赖性一直是制造领域追求的目标。加工设备的智能化程度直接关系到加工的稳定性与加工效率,这一点在超精密加工中体现更为明显。目前,即使是台湾的部分半导体工厂,生产过程中关键的操作依然由工人在现场手工完成。

(6) 绿色化。磨料加工是超精密加工的主要手段,磨料本身的制造、磨料在加工中的消耗、加工中造成的能源及材料的消耗、以及加工中大量使用的加工液等对环境造成了极大的负担。我国是磨料、磨具产量及消耗的第一大国,大幅提高磨削加工的绿色化程度已成为当务之急发达国家以及我国的台湾地区均对半导体生产厂家的废液、废气排量及标准实施严格管制,为此,各国研究人员对CMP 加工产生的废液、废气回收处理展开了研究。绿色化的超精密加工技术在降低环境负担的同时,提高了自身的生命力。

6、结论

出于对产品高质量、小型化、高可靠性和高性能的追求,超精密加工技术得以迅速发展,现已成为现代制造工业的重要组成部分,其加工的对象已从军用品拓展到民用品,并以后者为重心。超精密加工技术的发展推动了国防、航空航天、光电信息等高科技产业的发展,同时也极大地改变了人类的生活方式、改善了人们的生活水平。超精密加工技术正迎来一个繁荣的时代。鉴于军事、信息等产业对高精度先进陶瓷元件的巨大需求,新的高性能先进陶瓷材料不断涌现,这类材料的超精密加工成为经久不衰的研究热点。超精密切削、超精密磨削、超精密研磨与抛光技术已取得长足的进展,加工后工件表面精度可达纳米级或亚纳米级,并且加工方法目趋多样化。总的来说,超精密磨削、珩磨等固着磨粒超精密加工技术正在追求游离磨粒加工技术的加工精度,而游离磨粒超精密加工技术正在追求固着磨粒加工的效率。超精密加工技术正向着适于大批量生产的高效高质量、低成本、环境友好的方向发展。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号