1910 年布里奇曼设计出压强达2 万公斤/厘米2 的高压装置。1953 年美国通用电气公司在他的装置基础上设计一种高压装置并利用它在1955 年首次合成了金刚石。这种方法也就成为传统的人造金刚石的生产方法。

六面顶压机生产工艺:

以六面顶压机及工艺技术生产人造金刚石和立方氮化硼,是我国具有完全知识产权、不同于其他各国的创新成果,是几代中国科学家和广大工程技术人员智慧的结晶,是我们国家超硬材料行业的骄傲!六面顶压机及其工艺方法以令两面顶方法为荣的发达国家科技人员刮目相看!物美价廉的六面顶压机及其生产超硬材料的独特方法已能经济地生产出世界先进水平的产品,逼着他们不得不引进中国的六面顶压机进行研究和生产。

经过半个世纪的发展,金刚石生产工艺又有了许多新的突破,现简要介绍如下:

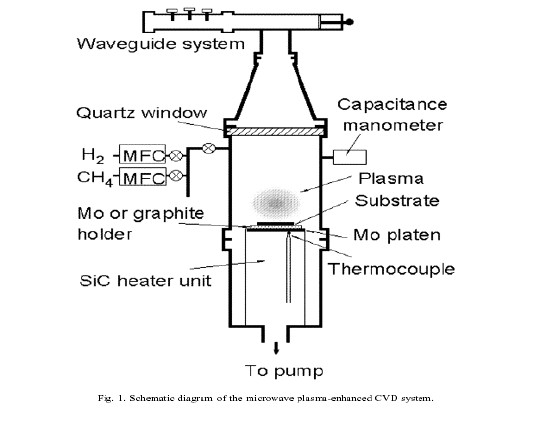

低压气相沉积(CVD)技术取得重大进展

该方法包括热丝CVD和等离子放大CVD,是令CH4/H2,CH4/N2和CH4/Ar等能提供碳原子的气体,在低压及高温的条件下,在合适的的底物(如Si, c-BN, SiC,Ni, Co, Pt, Ir and Pd等)上进行沉积,从而获得高性能,高纯度的金刚石薄膜。下图为微波等离子放大CVD的设备示意图:

用C60 生产金刚石薄膜

据英国《新科学家》1994 年7 月30 日报道,美国伊利诺伊阿贡国家实验室的迪特尔·格伦(Dieter Gruen)发明了用C60 生产金刚石薄膜的技术,该方法可以说是对CVD 方法的改进。

CVD 法生产的金刚石薄膜生长速度往往较慢,并且会含有少量的氢,而氢会使金刚石的四方晶体变形,从而会损害金刚石薄膜的有用性能。格伦的新方法是在氩气保护下,用两个碳电极之间的电弧高温产生含C60 分子的烟尘,然后对烟尘施加微波放电,通过放电使C60 中碳原子对破坏,然后碳原子再连接成双碳二聚物,这种双碳二聚物的特点是能快速的和工具或光学元件等表面结合,形成没有氢原子的接近于纯金刚石的膜。

这个膜的另一个优点是金刚石的晶体比用传统的甲烷和氢气混合物方法生产的金刚石晶体小的多,晶体是有序的纳米尺寸的晶体,因此形成的膜非常光滑。而用富含氢的甲烷混合气体生产的晶体是微米级的晶体。

用甘蔗酒精作原料生产合成金刚石

据巴西邮报的披露,在世界上巴西首次用甘蔗酒精作原料生产出了人造金刚石,该项目有圣保罗州坎皮纳斯市大学电气工程学院实验室负责研制。支持此项目研究的单位有巴西航天研究院等有关单位。

以甘蔗酒精作原料生产合成金刚石,是在一个特殊的反应设施里进行的,通过控制压力和温度(约700 度),乙醇和氢在反应设施里形成环流,加氟,乙醇被分裂成碳微粒,形成金刚石和石墨。氢和石墨发生化学反应,金刚石便附在硅片上。用化学方法从硅片上取下金刚石。在反应设施中,金刚石每小时生长10μm,用1/10L 酒精即可生产20g 金刚石。目前用此技术生产的金刚石纯度很高,热导率和强度高、摩擦系数低,具有天然金刚石的特点。巴西研究人员还计划从化学角度着手,改造工艺,把金刚石的生长温度从目前的700度降到150 度,如成功,可使金刚石附在塑料上,生产一种金刚石塑料玻璃。这种玻璃具有坚固、不产生划痕的优点。

氧-乙炔火焰法合成金刚石

1988 年日本学者广濑洋一等首次使用氧-乙炔火焰法合成了金刚石。该方法设备简单、经济实用,生长速度快,可比传统的热丝CVD 和微波等离子CVD 高出两个数量级。

图2 火焰法设备示意图

设备结构以图2 为例,采用工业上用的氧气和乙炔作气源,通过两个流量计分别调节它们各自的流量,然后按一定比例进入一工业焊枪,衬底材料(如硅片、钛片等)放在放在焊枪下方通冷却水的铜支座上,衬底温度可用光测高温计或热电偶测量,一般衬底温度控制在650 度到1050 度,通过调节焊枪上的氧气阀和乙炔阀可控制它们各自的流量及它们的流量比。

低温还原CO2 合成金刚石

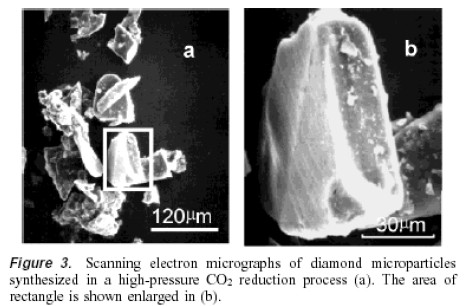

国际化学界权威学术刊物《美国化学会志》发表了中国科学技术大学陈乾旺教授领导的研究组的论文《低温还原二氧化碳(CO2)合成金刚石》。论文介绍了他们在人工合成金刚石(即钻石)方面取得的重大突破——在440℃的低温条件下以CO2为碳源成功地合成了250微米的大尺寸金刚石。

金刚石燃烧可变成CO2,而中国科大科学家的工作则首次实现了从CO 2到金刚石的逆转变,预示着二者间碳循环存在着未知的内在规律。该成果在国际上引起了极大反响。英国《新科学家》、美国《切割工具工程》和意大利、法国、德国等传媒纷纷对此进行了报道,评价其为“废气中产生的宝石思想”、“从温室气体中收获钻石”、“金刚石来源于稀薄空气”。

陈乾旺教授和他的同事们研制高压反应釜进行实验,用安全无毒的二氧化碳作原料,使用金属钠作为还原剂,在440℃和800个大气压的条件下,经过12小时的化学反应,终于成功地将CO2还原成了金刚石。CO2转化金刚石的产率达8.9%,在显微镜下,人们可清晰地看到所生成的美丽晶体。目前,已能生长出1.2毫米的金刚石,有望达到宝石级。

用炸药爆轰合成纳米金刚石粉

用炸药爆轰合成纳米金刚石粉,是20 世纪80 年代末期发展起来的制备纳米级粉体的一种新方法。通常的做法是:用混合炸药在充有保护介质的密闭容器中爆轰,得到的产物是纳米金刚石和非金刚石相碳的混合粉,通过化学提纯、干燥等工艺除去非金刚石碳而得到纳米金刚石粉。

炸药爆轰法制备纳米石墨粉并在高压合成金刚石

纳米颗粒的粉料具有尺寸小、比表面积大、量子尺寸效应等特性,它对光、机械应力、电的反应完全不同于常规尺寸的结构颗粒,从而使纳米材料的理化性质发生根本变化,具有常规晶体材料所不具备的奇异或反常的物理、化学性质.故用纳米石墨高压合成金刚石将具有重要意义.目前西安交通大学金属材料强度国家重点实验室的研究工作已取得初步进展,用纳米石墨作碳源,在国产6×1200t铰链式六面顶压机上,选用Fe粉触媒,在5 1GPa和1250—1330K的条件下,合成出颗粒尺寸在5—15μm左右、呈球状或块状的金刚石。

他们以纯梯恩梯(TNT)为轰爆剂,CO2 为保护气氛,爆轰前,将爆炸容器内抽成真空(约为200Pa),充入CO2 气体到105Pa.点火引爆药柱,获得纳米石墨粉。然后在六面顶压机中用纳米石墨粉在Fe粉触媒的作用下进行金刚石的高压合成实验.实验结果表明,约在1250—1330K的范围内,有金刚石颗粒生成,颗粒尺寸为5—15μm,呈球状或块状.这一合成温度比用普通石墨合成金刚石的温度低约300K。

与普通石墨粉相比,纳米石墨粉具有大的比表面积、较小的颗粒尺寸,这样纳米石墨粉和触媒合金有较大的接触面积.纳米石墨的表面原子状态与普通石墨内部原子状态相比活性更高,而其表面原子数量远比普通石墨多.纳米石墨粉的这些特点都有可能使合成金刚石的条件发生改变.从我们的实验结果来看,用纳米石墨粉合成金刚石,使合成温度降低,这对节约合成人造金刚石原材料与能源、降低设备技术要求等都具有重要意义

随着世界科学技术不断发展,人造金刚石的工艺不断更新,人造金刚石工业在世界范围内受少数国家(公司)垄断的时代已经过去,生产布局向多极化方向发展,亚洲将成为新世纪初期人造金刚石工业发展“热点”地区。进入21 世纪,建材、地质、石油天然气、机电、汽车等行业都将需要大量的金刚石,人造金刚石市场需求将更加旺盛,前景更加辉煌。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号