人们早在十八世纪后期就确定了金刚石是由碳元素构成的一种晶体,于是探索金刚石晶体生长技术奥秘的实验研究相继展开,经过近百年的努力,20世纪50年代初,美国通用电气公司在H.T.Hall创建的2.1×105MPa、2000°C以上高压装置上才使用人工制取金刚石的追求变为现实,从而开辟了金刚石生产和应用的新纪元。因此,可以认为,人造金刚石的问世是超高压高温技术发展的重大成果。

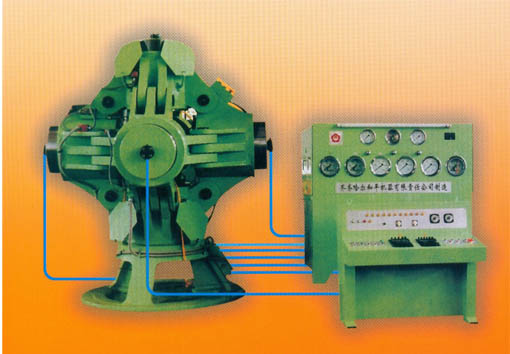

超高压高温装置从简单的实验室装置发展到今日的具有高技术水平的生产规模的工业性装置,经历了一个实践、创新、再实践、再创新的过程。日前,产生和维持4.0~6.0GPa压力、2000°C以上高温的装置种类很多,但真正用于工业生产和具有代表性的有:西方国家的“Belt”型装置、原苏联的双面凹砧型装置和中国的铰链式六面砧型装置,这些超高压高温装置各具特点,都为各自国家超硬材料工业的形成、发展、壮大做出了重要的贡献。

从长期实践中可悟出下列若干认识:

(1)共认——高压腔体的大型化是提高产品质量、降低生产成本和获取显著经济效益的必由之路,这个问题可从表1所列数据中得到说明。

表1:金刚石某厂历年来生产成本和价格

| 年份 | 合成腔体(cm3) | 产品成本(美元/克拉) | 价格(美元/克拉) |

| 1963 | 5 | 4.39 | 3.37 |

| 1968 | 5 | 0.74 | 3.15 |

| 1974 | 25 | 0.42 | 3.00 |

| 1979 | 25 | 0.33 | 1.79 |

| 1983 | 75 | 0.18 | 1.47 |

| 1987 | 150 | 0.14 | 1.37 |

| 1989 | 150 | 0.14 | 0.74 |

| 2000 | 750 | 0.08 | 0.50 |

由表1中可见,从1963~1983年的20年中,每克拉产品成本由最初的4.39美元降至0.18美元,近十年来,由于合成腔体扩大了一倍,产品成本又下降22%。

(1)不断提高金刚是质量和粒度是超硬材料行业为之奋斗的重大目标,是行业发展的一个永恒课题,在实现这一目标的众多因素中,高压腔的大型化是关键性因素,这点从表2中所列数据可得到印证。

表2:合成腔体大小与产品产量质量的关系

| 腔体直径(mm) | 平均单产(克拉) | 40/45单产(克拉) | ≥40/45单产(克拉) | 250N>40/45单产(克拉) |

| Ø16 | 2.1 | 0.48 | 0.80 | 0.2~0.3 |

| Ø18 | 3.2 | 0.98 | 1.44 | 0.6~0.75 |

| Ø20 | 4.0 | 1.50 | 1.80 | 1.15 |

| Ø23 | 6.0 | 1.91 | 3.05 | 1.55 |

(1)主要关键技术——超高压模具大型化的主要技术难点是硬质合金顶砧(和压缸)的大型化。早在70年代初,我们就提出高压腔的大型化问题,并设计制造出了6×35MN、6×50MN的铰链式六面砧超高压装置,分别于1971年和1974年安装在上海砂轮厂和郑州磨料磨具磨削研究所,由于无法提供大直径的硬质合金顶砧使该装置长时间未能投入运行,由此可见,没有硬质合金顶砧(压缸)的大型化,就不可能有超高压装置的大型化。

(2)我国合成金刚石中锯片级金刚石的提取率月20%,而采用年轮式高压模具合成的金刚石中锯片级金刚石的提取率可达60%~70%,差距十分明显。

(3)以年轮式模具为核心的超高压技术的最大优势是合成腔大,而且顶砧和压缸难度较小。

鉴于上述原因,笔者认为,要使我国的超硬材料工业有个高水平的发展,增强国家市场竞争实力,使我们自己建立起来的超硬材料工业永远立于不败之地。今后,应提倡优先采用两面砧超高压装置的发展道路,我们相信,只要全行业大力协同、知难而进,困难是可以被克服的。

几年来,株洲硬质合金厂试制的Ø105mm顶砧经陕西咸阳202所在12000KN压机上试用获得成功,标志着硬质合金顶砧向大型化又迈出了可喜的一步。据了解,株洲硬质合金厂为了进一步解决顶砧(压缸)大型化的质量问题,花巨额资金从国外引进了先进的工艺设备,这一重大举措也为我国超硬材料工业快速发展带来了福音。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号