PDC钻头是20世纪80年代研制出的一种以人造聚晶金刚石为切削齿的聚晶金刚石复合片钻头。由于其显著的高钻井效率和较长的使用寿命得到了广泛的应用。PDC钻头、井下马达、随钻测试以及计算机在钻井上的应用称为80年代四大钻井技术。

钻井在油田开发中的作用是非常重要的。据估计,在某些油田开发中,钻井投资占35%-40%。随着石油资源的不断减少和世界能源供应相对紧张的局面日渐突出,这就要求钻井公司更经济,更有效的进行石油开发。钻头做为钻井作业中重要的工具,其工作性能直接影响到钻井作业的质量、成本和效率。

在上世纪80年代初期,我国自主研发的PDC尚未成功之前,Ф6X6mm聚晶体曾大量用于石油、天然气钻井的取芯钻头和西瓜皮式的全面钻进钻头.自90年代国产PDC大规模生产之后,聚晶人造金刚石逐渐退出了钻井市场,被PDC全面取代。

图1 PDC复合片

在我国,PDC钻头的开发因为受到PDC国产化的影响,相对美国要晚15年左右,在上世纪80年代中期,江汉钻头厂、大港总机厂钻井研究所及北京石油大学等单位开始着手研发PDC钻头,1985年川石-克里斯坦森金刚石钻头公司与1990年新疆—帝陛艾斯钻头工具公司成立后分别引进了国外成熟的PDC钻头技术及后续新技术,并采用GE、DeBeers、USS公司生产的质量稳定可靠的PDC,它们制造的钻头在52钻井中均有卓越的表现,为我国PDC钻头的开发与应用迅速铺平了道路,展现了PDC钻头在石油、天然气钻井市场的光明前景。但因钻头成本过高及售价昂贵,其应用主要在新疆地区油田及海洋油田钻井中推广。

1988年郑州三磨所自主研制的价格十分低廉的PDC投放市场后,加速了我国PDC钻头国产化的步伐,先后出现了江汉钻头厂钻井研究所、大港石油总机厂、胜利油田钻井院、大庆石油管理局钻头厂等一批PDC钻头制造厂,完全国产化的PDC钻头在大庆油田、中原油田、大港油田、胜利油田、辽河油田、吉林油田等地区得到了推广和普及。

图2 PDC金刚石钻头

由于20世纪90年代初国产PDC的性能还不令人满意以及部分钻头厂家钻头设计与制造水平相对较低,钻井效果尚不太理想,直到郑州新亚复合超硬材料有限公司投产后,在PDC制造技术上坚持不懈地进行研究和创新,产品的规格与国外产品一致,产品的质量及可靠性提高,才基本上满足国内外钻头客户用于钻进软—中硬地层钻头的技术要求,目前该公司主要致力于开发适合于硬地层、夹层、深井等难攻地层钻头用的PDC。

另外,在钻头制造方面,除川石—克里斯坦森金刚石钻头公司、新疆帝陛艾斯钻头工具公司外,又涌现了一批具有高质量水平的钻头制造公司:如成都百施特金刚石钻头公司、武汉亿斯达工具公司、成都迪普金刚石钻头公司及四川川石金刚石钻头公司等。

图3 我国首座深水钻井平台

2012年5月9日上午9时38分,我国首座自主设计、建造的第六代深水半潜式钻井平台“海洋石油981”的钻头在南海荔湾6-1区域约1500米深的水下探入地层,标志着我国海洋石油工业的“深水战略”由此迈出了实质性的一步。近年来,在全球获得的重大勘探发现中,有50%来自海洋,主要是深水海域。深水海域已经成为国际上油气勘探开发的重要接替区域。中国南海油气资源极为丰富,整个南海盆地群石油地质资源量约在230亿至300亿吨之间,天然气总地质资源量约为16万亿立方米,占中国油气总资源量的三分之一,其中70%蕴藏于153.7万平方公里的深海区域。

图4:挂有红色绸布的钻头徐徐下降

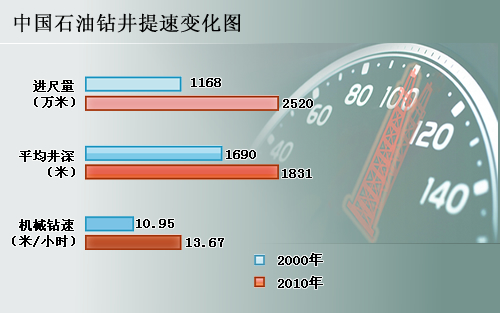

经过长期的自主创新,中国石油钻井水平明显提高,例如中国海油在流花11-1油田创造了单只PDC钻头(聚晶金刚石复合片钻头)一次入进尺4380米的海洋石油钻井记录;此外还有抗高温高压的防气窜水泥浆体系的研发、优化井网油藏开发技术、储层保护技术、海上压裂工具及装备技术的使用等。

图5 中国石油钻井提速变化

可以相信,不久的将来,国产PDC钻头的使用效果及应用领域会随着PDC品质的改善以及钻头设计、制造水平的提高而迅速进步。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号