摘要 分析了一次暂停分段加压工艺舍成金刚石存在的不足,提出了二次暂停分段加压的金刚石合成工艺。该工艺的特点是第二次压力暂停点靠近石墨—金刚石相平衡线但已进入金刚石相,暂停时间为15~30s,保压压力略高于第二次暂停压力,使金刚石在优晶区成核、在富晶区生长。实验证明,该工艺可以获得优质高产的金刚石。

主题词 金刚石 合成工艺 成核 生长

1 前言

90年代初,我国六面顶压机数量猛增,RVD、MBD和SMD品种的金刚石已逐渐供大于求。近几年来,国内很多金刚石生产厂在扩大合成腔体与降低顶锤消耗方而下了不少功夫,有的厂家取得了一定的成效。虽然部分企业在某些技术方面作了一定的改造,但是对金刚石合成工艺的认识还有很多分歧。很多厂家普遍采用分段加压工艺,然而对分段加压工艺的目的与意义尚缺乏原理性的认识,因此进行几次分段和怎样分段的工艺路线就很不相同,导致金刚石产量与质量很不稳定,影响了经济效益。虽然大多数生产企业采用了一次暂停分段加压工艺,但是还存在诸多的问题。通过实验,我们发现在围产六面顶压机上采用可编程控制器代替一系列的中间继电器.用压力传感器系’统代替机械式压力表控制与测量压力,很容易实现=次暂停分段加压合成工艺,而且在φ1 8腔体合成中获得MBD12sMD品种的比例可高达50%。经初步的实验探索,这种工艺还可以向更大腔体推广。本文中,我们将重点介绍二次暂停分段加压工艺。

2 一次暂停分段加压工艺的不足和二次暂停分段加压工艺的提出

在生产实际中,为了扩大腔体,充分利用压机的吨位,普遍采用直热式加热样品。我们知道,大电流通过导电的样品(石墨与Ni70Mn25Co5触媒合金),依靠样品自身的电阻发热来升温,需要一定的时间才能达到合成温度。在制定合成工艺时,可以在加压过程中故意暂停加压等待足够的时问,使压力与温度能有较好的时问同步匹配.然后把压力升至合成压力,这便是一次暂停分段加压工艺。虽然该工艺可以有效地控制合成的单产,但很难保证金刚石的质量。我们经过近百次的合成实验,这种工艺合成的金刚石晶形较完整但包裹体(尤其是气泡)总是很多,抗压强度与抗冲击韧性都比较差。工艺不太稳定,金刚石高强度比例不会很高。我们在此合成工艺上作了改进,用二次暂停分段加压的方式作了大量实验,发现第二次压力暂停点控制在金刚石—石墨相平衡线附近但已进入金刚石相时,合成的金刚石质量大大提高。图I是二次暂停分段加压工艺流程示意图。工艺参数以国产DPM6×800t金刚石压机为例。当进入超高压后,压力表读数达到40MPa以上时,开始加热(A点),直接把加热功率送至合成时的功率;压力表读数到达50~65MPa的某一点B点时作第一次压力暂停,暂停时问由超压速度而定;当压力进人金刚石的稳定区时,进行第二次压力暂停(C点),暂停时问控制在1 5~30s内,最后把压力升高1~2MPa后作为保压压力(D点).合成一定时间后停热卸压。

F-起始加压点;A-起始加热点;B—第一次压力暂停点;

C—第二次压力暂停点;D—保压压力点;F—停热点卸压点

1—石墨金刚石相平衡线

(a)压力一温度示意图 (b)压力时问示意固

图1 二次暂停分段加压工艺示意图

3 二次暂停分段加压工艺探讨

3.1 二次暂停分段加压实验结果

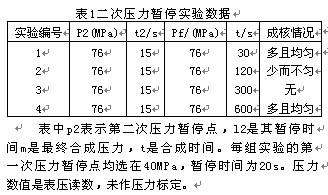

如果把第二次压力暂停点选在低于合成压力处,根据前一节的分析知道,这相当于第一次压力暂停的延续,只会影响金刚石的成核数量。为了观察第二次暂停点的作用,我们作了相应的实验。合成设备用的是国产DPM6×800t金刚石压机.实验采用的是φ18腔体。观察到的现象,见表1。

3.2 二次暂停分段加压合成工艺的实施结果

因为国产六面顶压机的保温保压性能受到限制,改用可编程控制器并辅以压力传感器测压作为工艺控制手段,很容易地实现了我们提出的二次暂停分段加压的金刚石合成工艺,自动化程度大大提高,有利于工艺的管理与生产的推广。考虑到压机的保压性能的限制,利用了小泵实现最后阶段的加压和压力降低后的补压。在前面的实验基础上,把该工艺用于φ18腔体,保压时间11分钟,第一次暂停的参数与前面的实验参数完全一致,第二次暂停压力取76MPa,暂停时间为15s.保压压力为78MPa。统计合成数量在10,000块以上,平均单产4.2ct,50/60以粗的金刚石比例约78%,MBD12和SMD型的金刚石比例高达50%,生产十分稳定。特别是40/50与45/50两种粒度的金刚石单品质量甚佳,其中抗压强度大于200N的单晶比例超过30%。初步的实验探索表明,该工艺适合于φ23或更大腔体的金刚石合成。

4分析与讨论

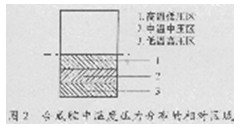

由表1给出的结果,为什么在第二次暂停点处已生成的金刚石随着时间的延长不会继续长大反而会消失呢?首先我们分析一下合成腔体内的压力温度分布情况。图2是合成样品棒的纵剖面图,上下两半对称,只考虑一半的情况。

我们按腔内温度压力的相对分布,大致分成三个区域。处于棒中央部分的合成片温度最高,但压力最低,故称为高温低压区;处在棒端的合成片温度最低,但压力最高,故称为低温高压区;处在中央与端部之间的合成片对应的区域称为中温中压区。下面再看这些区域在石墨—金刚石的p—T相图上的位置.如图3所示。

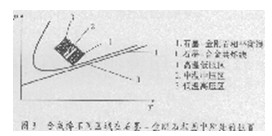

从图中可以看出第二次暂停压力足够高,保证1区(对应于合成样品端片)能进人金刚石的稳定区.但又必须有足够高的温度保证3区(对应于合成样品中央)处于石墨一台金共熔线以内,这样才能使全部合成片有成核的可能性。保证了金刚石的成核还远远不够,我们的目的是随着时间的增长,要求金刚石能稳定地长大。但实际情况并不象希望的那样简单。因为受金刚石压机液压机构的密封性能所限制.随着时间的推移,合成腔内压力在缓慢下降,而温度却缓慢上升。在P—T图上,合成棒各个区域并不能固定在一定的位置,而随时间的推移它们在往右下方移动,最终可能使合成温度与压力范围降至石墨相的稳定区,从而使已生成的金刚石反而转化成了石墨了。所以选择更高的最终合成压力就非常必要了,这样才能保证已成核的金刚石进一步长大。表1中的实验数据充分证实了这点。

由此可见,第二次暂停压力选在石墨-金刚石相平衡线以上的附近位置,一方面保证了金刚石的均匀成核,另一方面控制了金刚石成核以后的生长速度。因为较低的过剩压力,决定了较小的生长驱动力,使金刚石晶体缓慢长大抑制了气泡,金属夹杂物等包裹体的产生。但由于合成设备性能的限制不能实现金刚石的定点生长,而只能是一个动态生长的过程[1]。为了防止因压力降低而引起金刚石晶体中断生长或发生逆向转化,故应当在暂停一定时间后把压力升高1~2MPa作为保压压力,并注意及时补压,确保金刚石晶体的不断长大。此外,该工艺能有效地防止二次成核,大大地减少了连、聚晶,粒度峰值比较集中,容易实现租粒度高强度金刚石的合成。

最后必须指出,第一次压力暂停通常是必要的,但当升压速度比较慢时,取消第一次压力暂停并不影响合成效果。因为慢超压与第一次压力暂停的主要作用都是实现合成温度压力的匹配、石墨的扩散与再结品过程。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号