过程优化是如今不断发展和不断适变的机加工厂要完成的基本“训练”。提高国际竞争力、缩短零件加工时间以及“恨不能今天订货昨天就生产好”的交货时间要求他们必须这样做。遗憾的是,优化凸轮轴凸角磨削过程从来没有起作用和达到预期目标。

其成功率在很大程度上依赖于操作员的经验及直觉。充分考虑已知机床动态约束及凸角轮廓以建议“大概”加工速度的计算机程序确实存在。然而,依然需要重复进行许多试验性磨削,通过被认为是技能熟练的操作员来完成磨削过程。在发生凸角烧伤现象时,某些制造厂家选择降低砂轮进给增量,其他一些厂家则降低加工速度。这种“单凭感觉”进行的变化通常会消除磨床烧伤现象,但是却不一定会产生经过优化的过程。

数字式模型制作是一种产品设计者多年依赖以完成新的设计和组装的优化工具。这种技术越来越多地受到那些想精确协调其金属加工过程的制造厂家的青睐。这样的一种可预测性计算机软件工具,让他们从某零件上真正去除任何材料之前,在消除某些过程猜测和试凑工作的情况下,有机会在调节过程变量后立即看到结果(充分进行“如果那么”一类的场景模拟)。

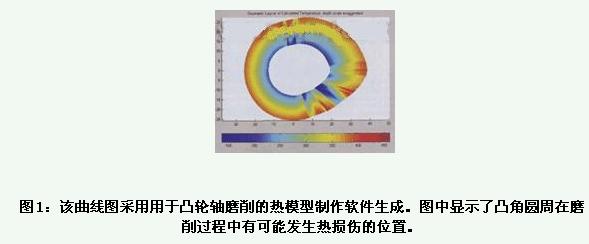

现在有一种用于凸轮轴凸角磨削的数字式模型制作工具已经问世。通过实际预测磨削过程中产生的热量、凸角圆周上的位置以及在凸角表面下达到的深度,这种新型热模型制作软件让现有凸轮轴磨削计算机加工速度生成程序更上一层楼。可以从简单的彩色图上立即识别出有可能存在问题的区域,并且可以试验出不会对凸角产生热损失的过程变量以确定尽可能最快的加工速度。Landis磨削系统(宾夕法尼亚州Waynesboro市)已经在其Tetra4000凸轮轴磨削分析程序中添加了这样一种热模型制作模块。该程序可以在公司带有直线电机砂轮进给驱动的3L CNC凸轮轴凸角磨床上使用。

这种模型制作工具“及时雨”来得正是时候,因为越来越多的熟练工人已经到了退休年龄。热模型制作不仅优化了凸轮轴磨削过程,同时它还充当了凸轮轴设计者和制造厂家之间的培训工具和桥梁。

存在问题的轮廓

凸轮轴凸角磨削提出了同心磨削操作中不存在的难题。砂轮和凸角之间的接触区(也称接触弧)随着砂轮通过凸角圆周不同位置而不断变化。接触区在相对扁平的侧面最大,而在凸轮轴比较圆的基圆和端部则比较小。因此,在侧面最可能发生烧伤,各个制造厂家也正是在这里放慢加工速度以防止发生烧伤。但是,训练有素的猜测已经典型地指出了要将加工速度降低到多高的程度。

凸角几何结构也变得越来越复杂。如今许多滚轮凸轮轴在侧面带有一个凹入式轮廓。这种特征,也被称作负曲率半径(NROC),设计用于优化阀的打开和关闭,以提高发动机功率和降低排放量。但是,它却带来了额外的不断变化的接触区,使得一种业已困难的磨削过程变得甚至更加扑朔迷离。此外,新的滚轮凸轮轴比以前的设计要经历更高的接触应力,这意味着必须密切关注热损伤。

凸角磨削一般被分成粗加工和精加工阶段,尽管它们是在一个加工循环中发生的。粗加工的目的是去除尽可能多的材料。此时,热损伤问题不是很大,因为连续的粗加工采用足以去除前面任何材料损伤层的砂轮横向进给深度进行。但是,在最后的粗加工中,热损伤一定不能如此之深而使得采用较小砂轮横进给量的精加工过程无法消除它。

参数输入

在表面上,对有如凸轮轴磨削这么复杂的制造过程进行模型制作训练看起来似乎一点都不直观。但是,它是一种比较简单的输入已知且已公布的机床、砂轮及冷却液值的过程。

热模型制作模块建立在现有加工速度优化和加速修匀程序基础上,这种程序除了材料去除率和凸角升程分布图外,还考虑传统的机床性能变量。凸轮轴设计者以绕凸角圆周每度多少升程的方式提供升程分布图。磨床制造厂提供机床动态限值诸如砂轮进给加速度和跳动、主轴箱速度和跳动等数据。产生热模型模块所需要的三个主要参数为:

Cr值——这种通过经验得出的数值代表了砂轮的材料去除能力,与凸轮轴材料及砂轮材料和结合剂(立方氮化硼即CBN材质,采用陶瓷结合剂的砂轮是当前用于磨削凸轮轴最常用的砂轮)的类型有关。这些Cr值从机床力及功率测量值中推导出来。“C”分量表示磨粒密度(磨料与结合剂之比),“r”表示砂轮表面拓扑结构(刮痕宽度对刮痕深度)。

热分配常数——这是进入零件的热能与冷却液带走的热量之间的百分比。热分配常数对油和水基冷却液分别是不同的。

进给增量——这是砂轮每刀切入凸角的深度(通常在砂轮/凸角接触区最小的端部位置最小),并且对粗加工和精加工分别不同。砂轮不是以螺旋方式逐渐进给到增量深度,而是直接进给到该增量值并且在整个凸角周围将保持这个深度。该进给增量一般对粗加工循环要大于精加工循环,并且它直接与材料去除率相关。

温度信息

热模型产生的颜色曲线图有两种。一种显示实际凸角形状,带有显示在凸轮轴转一圈时凸角表面下热分布的色温带(见图1)。朝凸角中心的温度峰值表示产生问题的区域。

另一个曲线图以凸轮轴旋转(单位:度)与表面深度之间的关系表示温度分布。这种图表示各种温度在凸角圆周某特定点都达到什么样的深度(图2表示的是凸轮轴转一圈时这种图的一个实例)。

img src="/attachments/idacn/news/1190598317.jpg">

一般地,要绘制整个磨削循环以用于分析,包括粗加工和精加工(软件可以制作凸轮轴最多转20圈的模型)。由基准数据表明加工过程应该保持在什么样的温度水准和穿透深度,具体情况依据凸轮轴材料而定。在评价了热量和穿透深度后,可以对参数进行调节并确定精磨循环以确保去掉以前的任何热损伤层。

对于带凹入轮廓的凸轮轴,将对两个磨削循环制作模型。一个模型将针对采用大直径砂轮对整个凸角形状的粗加工,另一个针对用小直径(一般为凹入直径的80%)砂轮对凹入轮廓进行精加工和磨削。为了在一台磨床上既完成粗加工又完成精加工过程,需要一台带有使用小砂轮的副主轴的机床。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号