切削仿真技术无论是对于高校教学、科研还是企业生产、研发都有至关重要的作用,然而由于该项技术属于交叉学科,学起来门槛高、效率低,再加上校企互通不够,因此以前一直未受到业界的关注。近三年来,随着中国制造业的快速发展,同时随着国内切削仿真创新团队的兴起以及切削仿真国际会议的召开,越来越多的专业人士开始意识到该项技术的重要性,尤其以刀具和航空企业为主。那么,切削仿真这项朝阳技术到底包括哪些具体的内容,校企资源如何配置才能加速其产业化进程,同时在未来三年内我国的切削仿真技术又能有怎样的发展呢?下面我们来详细的阐述。

1完善切削仿真基础工艺案例

虽然我国高校很早就有关于切削仿真技术的相关文献,但大都是基于研发需要而并非企业需求,同时由于高校研究生的新老交替导致该项技术也未能形成系统的仿真理论和技术积累。因此如果能够打造一个校企共用的切削仿真基础工艺案例库将会对我国切削仿真技术的持续发展及产业应用起到一定的促进作用。

该案例库具体内容如下:

1)压痕仿真和划痕仿真

压痕和划痕仿真是从事切削方向课题的研究人员常用的仿真方法,通过该方法可以揭示材料去除机理,分析划痕表面形貌,同时优化划痕工艺参数。

2)车削、铣削和钻削仿真

切削加工常见的工艺方式有三种,分别是车削、铣削和钻削,然而由于三维切削仿真难度大、效率低,因此目前国内外文献中关于三维车削、铣削和钻削仿真的研究尚未普及和应用。

3)超声振动切削仿真

超声振动加工是一种典型的辅助加工方式,因此开展该方向的仿真研究对于探索超声去除机理、优化超声工艺参数、研发超声装备等都有一定的指导意义。尤其是在研究超声参数和切削工艺参数的耦合关系时,大量实验必然会增加研发成本,同时如果通过开展实验的方法对振幅和频率等极限工况的切削质量进行研究,则会在一定程度上降低科研效率或者增加科研风险。

4)刀具织构优化仿真

通过在刀具表面增加织构的方法对其耐磨性能进行优化是一种行之有效的方法,然而织构类型、间距和尺寸等因素具有太多种组合和演化,如果全部通过实验的方法开展研究则会极大的增加科研成本,因此刀具织构的优化仿真将会在一定程度上替代相关科研实验。

5)分子动力学切削仿真

对于单晶硅和铜等材料进行纳米级别的加工机理研究时,就有必要采用分子动力学方法和软件。分析动力学切削仿真方法的核心是采用势函数来计算刀工自身和刀工之间的原子作用力,进而对切削过程中的原子图像、能量和切削力等要素进行分析。

2突破切削仿真核心技术瓶颈

就目前而言,无论是参考文献还是网格资料都有很多关于切削仿真相关的文档、视频以及源文件,但是这些大多都是高校在读研究生所写,内容不全面、知识不系统,同时注重界面操作而忽视基础理论。对于初学者虽然可以作为参考,但时间一长就会发现自己的技术始终停留在一个初级水平,很难有质的飞跃。因此,要想进行深度学习同时将仿真技术和科研、产业紧密结合就必须突破相关核心技术瓶颈。

那么就当前切削仿真技术而言,有哪些瓶颈需要突破,同时三年以内我们可以做到哪些呢?下面我们来为大家进行详细的讲解:

切削仿真核心技术瓶颈:

1)仿真效率提升

切削仿真是典型的非线性分析过程,具体包括:材料非线性、几何非线性和接触非线性,同时由于三维刀工模型网格多达百万,因此相对结构分析来说切削仿真的效率很低,如果要考虑带温度的切削仿真那就需要用工作站进行计算。

2)残余应力仿真

残余应力仿真需要同时考虑显示计算和隐式回弹两个分析过程,同时在两个分析过程中还要保持一致的材料本构,其难点在于隐式回弹前对显示计算过后的失效单元进行拾取和移除,以确保在回弹过程中无刚体位移的产生。

3)刀具磨损仿真

要想进行刀具磨损仿真,需要具备两个条件:第一,刀具磨损本构的确定;第二,刀具磨损参数的获取。就磨损本构来说,目前也只有两个,一个是Archard本构,一个是Usui本构,二者都只能用于隐式分析,所不同给的是前者不能考虑温度而后者可以考虑温度。因此要想进行切削仿真刀具磨损分析还需要进行显示和隐式的转换同时进行大量而反复的切削仿真迭代以获取磨损后新的刀具轮廓、角度以及刀工摩擦系数等参数,因此效率也是相对低的。

4)冷却液仿真

冷却液具有三种功能,降温、润滑和除锈。要想在切削仿真过程中同时模拟三种功能,是有一定困难的。就目前的仿真技术来说,可以做到的只有降温和润滑的效果。其中冷却液的降温效果可以通过对流换热系数来实现,润滑效果可以通过改变刀工摩擦系数来实现。

5)薄壁件变形预测

经过大量调研,航空、航天企业大都以薄壁件切削为主,对于薄壁件的切削仿真,工件的变形以及残余应力是主要的应用场景,因此要通过仿真输出单元位移、塑性应变以及残余应力等做为评价标准。同时由于薄壁件的精度要求高、切削余量小,因此网格尺寸也会相对小,仿真效率也会相应的低。

6)复材切削仿真

目前来看,复材的切削仿真主要针对金属基颗粒复合材料以及碳纤维复合材料两种,对于前者来说主要以微观的胞体仿真为主,对于纤维复材主要是材料本构以及参数化建模插件的开发,这些领航科工都已经完成了技术积累并已经形成相关的软件著作权和发明专利等知识产权。

3建立切削仿真系统评价体系

无论高校还是企业、无论师生还是工程师都很关心一个核心的问题,那就是切削仿真到底好不好用。所以要想让该技术得到专业人士的认可,同时在产业得到应用和推广,就必须建立一个面向校企以及相关行业的宏观评价体系,在此基础上进行完善和扩充,进而形成切削仿真行业标准。该评价体系总体来说来主要包括以下三个部分:仿真质量评价、高校科研评价、企业研发评价。

切削仿真评价体系基本构成:

1)评价指标的确定

2)工艺标准的选择

3)控制标准的优化

4)仿真效率的提升

5)对标方法的完善

6)评价方案的建立

4中国校企切削仿真技术需求热点分析

虽然高校和企业都会用到切削仿真技术,但是由于评价机制的不同使得高校的研究人员和企业的技术人员对该项技术的需求具有一定的差异性。对于高校而言,由于是科研机构并且大多是以科研论文为评价机制,从事传统切削研究不能发表高水平的科研论文,虽然科技部刚刚印发了《关于破除科技评价中“唯论文”不良导向的若干措施(试行)》的通知,但并不意味着不能发表高水平科研论文,同时《关于规范高等学校SCI论文相关指标使用树立正确评价导向的若干意见》中也明确指出对于技术研发类课题要注重评估在成果转化、支撑产业发展等方面的绩效。因此高校科研人员要想兼顾科研论文和成果转化效果可以从特种切削仿真入手,比如:激光辅助切削仿真、超声振动辅助切削仿真以及电火花加工仿真等,同时也可以点击以下链接深入了解《基于产业化理念的科技论文创新模式与评价标准》。企业是以生产为主要目标,其评价机制就是效率、质量和成本,目前能用到切削仿真的企业主要有两类,一类是航空航天企业,一类是刀具企业。经调研和走访,我们发现前者对车削和铣削过程中薄壁件变形和残余应力仿真有着迫切的需要,而后者对各种非标刀具的结构和材料优化等传统切削仿真也有着潜在的需求。

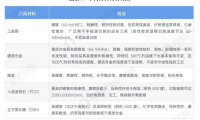

校企切削仿真需求点分析:

1)高校需求:激光辅助切削仿真、焊接切削仿真、金相切削仿真

2)企业需求:热处理切削仿真、刀具磁化切削仿真、刀具深冷切削仿真

3)共性需求:传统切削仿真中的刀具磨损、残余应力和冷却液等

5切削仿真技术可持续发展的有力保障

可持续发展是智能制造中关于绿色发展的具体内涵,就切削仿真技术而言,其可持续发展的核心是要在数据库、高端人次、校企资源等切削仿真必备要素之间形成良性循环,实现数据完善、人才培养、产教信息的深度融合。因此要想真正发挥切削仿真技术在高校科研和企业研发中的作用,同时持续不断的在我国航空和刀具企业的虚拟制造环节产生效益,就必须着手建立材料参数库、刀工模型库、高端人才库以及产业需求库等切削仿真信息系统平台,以此引领航材切削仿真技术、助力中国制造数字化发展。其中,切削仿真技术可持续发展的保障要素主要包括:

1)基础数据库

2)高端人才库

3)教学资源库

4)产教融合体系

5)国家产教融合政策的支持

6关于建设切削仿真系统平台的构思

高校和企业都对切削仿真技术有着各自的需求,然而目前我国并没有自主研发的切削仿真软件,而国外软件价格昂贵且对华封锁,同时大家的切削仿真水平也有待提高。因此如果能从校企需求出发,整合刀工模型以及材料参数等资源库,以传统加工和特种加工工艺为载体,建设切削仿真系统平台必将对我国的切削仿真技术研发和应用具有一定的指导意义。

中国切削仿真系统平台的主要内容包括:

1)参数化建模系统

2)材料参数库

3)刀具模型库

4)仿真资源库

5)仿真超算系统

7关于开发国产切削仿真软件的构思

切削仿真系统平台在一定程度上能够满足高校和企业的研发需求,但是由于该平台是以现有的通用商业软件为求解器进行仿真计算的,因此要想具备完全独立的知识产权,就必须自主开发适合切削仿真工况的显示动力求解器,为下一步开发国产切削仿真软件奠定基础。通过和校企研究人员的多次沟通,以企业问题为载体,以高校科研为目标,初步确定未来的国产切削仿真软件由以下三个模块构成:

1)去除机理仿真模块

该模块包括压痕、划痕以及二维切削仿真功能,同时可以对圆锥压头和棱锥压头等刀具进行参数化建模,在此基础上还可以输出切削力、切削温度以及切屑形态等物理量,通过这些揭示各类难加工材料的去除机理,为切削加工过程中的工艺优化提供理论支持。

2)传统切削仿真模块

该模块包括车削、铣削以及钻削等传统切削仿真过程,同时包括大量的车刀、铣刀以及钻头等刀具模型,通过这些可以对传统切削过程中的刀具材料、结构优化以及工件残余应力和变形预测提供仿真支持。

3)特种加工仿真模块

该模块是在对国内外文献进行充分调研同时又同国内航空企业的研发人员进行多次沟通的基础上进行开发的,以电能、热能和机械能为手段实现去除或增加材料的加工仿真方法,具体包括激光辅助切削仿真、热处理后材料的切削仿真以及焊接材料的切削仿真等功能。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号