背景介绍

随着电子信息、光学仪器、航空航天等高科技行业的快速发展,硬脆材料如蓝宝石晶体、精密陶瓷和石英等,作为优异的光学、电子和结构材料,已广泛应用于各类精密设备的制造。这些材料的硬度高、脆性强,使得其加工过程面临诸多挑战,特别是在磨削过程中,容易出现工具磨损、表面划伤、加工精度下降等问题。因此,研究和应用高效的切削液成为提高硬脆材料加工性能的关键之一。

在硬脆材料的磨削过程中,切削液的作用主要体现在以下几个方面:冷却、润滑、清洗和防锈作用。尤其是在结合钻石垫进行减薄加工时,切削液的选择尤为重要。钻石垫作为一种高效磨削工具,能够提供较高的磨削速率和较长的使用寿命,但在高负荷、高速磨削的条件下,磨削热量积聚、颗粒粘附及工具磨损等问题依然存在,极大影响了加工精度和效率。基于此,我们通过筛选防锈剂、缓蚀剂、润滑剂、杀菌剂等,得到了一种环保型多功能全合成晶体切削液。该全合成切削液具有优秀的润滑性、防锈性和杀菌性,可应用于蓝宝石晶体、精密陶瓷和石英等硬脆材料在不同加工形式下的成型加工。

1、切削液在硬脆材料加工中的作用

切削液作为辅助加工材料,在磨削过程中会适当的溶解钻石垫表面基体,使金刚石微粉颗粒裸露出来,形成一定的钻石垫自锐性,从而实现硬脆材料的化学减硬,有助于获得更高的表面质量。通常,切削液的pH值调节至8.5-9为宜。因此切削液的制备在钻石垫的应用原理中涉及多个方面,包括切削液的成分选择、制备过程以及加工过程中的润滑、冷却、清洗和防锈等作用。

1.1 冷却作用

在高速切削过程中,切削液能够有效地吸收和带走切削区域产生的热量,降低刀具和工件的温度,防止因过热而产生的裂纹、变形等缺陷。此外,对于石英玻璃等硬脆材料、热敏感材料,切削液的加入赋予磨削区一定热冲击,使磨粒产生激冷效应,促进磨粒自锐作用。

1.2 润滑作用

切削液在切削过程中形成边界润滑膜层,减少了刀具与工件之间的摩擦,降低了切削力,从而延长了刀具的使用寿命。同时,良好的润滑性也有助于稳定切削效率。

1.3 清洗作用

切削液通过其良好的清洗性,能够有效清除磨屑,避免其附着在工件和钻石垫表面,保证了加工过程的稳定性和表面质量。

1.4 防锈作用

切削液中的防锈添加剂能够保护机床和工件不受锈蚀的侵害,特别是在加工后的存放期间,能够有效防止金属部件生锈和玻璃表面出现锈迹。

1.5 杀菌作用

切削液的杀菌作用可以有效防止加工过程中因细菌滋生而引发的污染问题,确保加工环境的洁净度,对于维护设备性能、延长使用寿命以及提升品卫生质量至关重要。

此外,在钻石垫减薄过程中,切削液的选择应充分考虑石英玻璃等材料特性和加工要求。一般来说,应选择具有优异冷却性能和润滑性能的切削液,以确保加工过程中的热量及时散发和刀具与工件之间的摩擦最小化。同时,切削液的清洗和防锈作用也不容忽视。

2、全合成晶体切削液的制备

根据添加剂的润滑性能、防锈性能、杀菌性能等优选出添加剂进行复配, 采用正交实验法优化全合成切削液配方。常温下,将各组分混合搅拌均匀即可得到一款全合成晶体切削液的浓缩液,使用时按一定比例稀释。

3、性能测试与表征

3.1 防锈性能测试

将滤纸置于培养皿中,称取(2±0.1)gGG25铸铁屑均匀散布于滤纸上。用滴管取3mL待测液润湿铸铁屑,盖上培养皿,在18~28℃下放置2小时。随后用自来水冲洗掉铸铁屑,室温下自然干燥。

根据滤纸上锈斑数量按0~4级评定,0级最优,表示无锈蚀。

3.2 磨削速率测试

选取25*25*5mm石英片44片,确保试片表面平整均一,根据实验需要,配置1:8稀释切削液,确保切削液充分搅拌均匀,以达到最佳磨削效果。使用KS25D高精密双面研磨机,压力设置为100g/c㎡,每20min记录减损厚度计算磨削速率,研磨速率为减损厚度/研磨时间,同时记录研磨片粗糙度。其中,每组样品选取一片作为待测样测定厚度,共计四片。

4、结果与讨论

4.1 防锈性能测试

切削液中防锈剂的添加能够保护机床和工件不受锈蚀的侵害,特别是在加工后的存放期间,能够有效防止金属部件生锈和玻璃表面出现锈迹。防锈剂的种类、配比及添加量的高低对切削液体系的综合性能具有显著影响。添加量不足会导致防锈效果差,而过量则可能影响体系的润滑性,增加成本浪费。结合性能与成本等多种因素,最终选定复配体系中的防锈剂进行防锈性能和缓蚀性能测试,测试结果如图1所示。实验结果表明,该体系在晶体加工过程中不仅显著提高了工件的防锈性能,还兼顾了切削液的润滑性能,对切削刀具和机床的保护也具有良好的效果。

图1 铸铁屑1:10及1:15稀释防锈性能测试(由左至右)

4.2 磨削速率测试

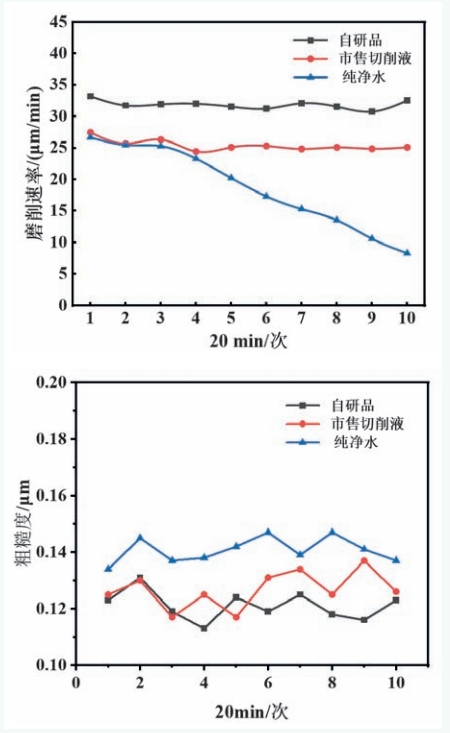

为确保晶体切削液在实际应用中的磨削速率,进行以下磨削速率测试实验。以石英玻璃为例,图1所示自研品、市售切削液、纯净水作为研磨介质结合D9钻石垫测试比对结果。由图2可知,切削液使用初期,纯净水的磨削速率与市售切削液相近(均低于自研品),在研磨3次后,磨削速率开始出现了急剧下滑,相比之下,无论是自研品还是市售切削液,相对纯净水均表现出研磨速率稳定和表面粗糙度更低的特性。这是由于固结磨料磨削加工的材料去除机理是磨粒对工件的切削作用实现材料的去除,而切削液通过腐蚀、润滑机制共同作用于磨削过程,优化了工具和工件之间的相互作用。

使钻石垫进行石英玻璃减薄时,形成一定的自锐性,确保磨削过程的稳定性和高效性。而水作为研磨介质在钻石垫加工过程中,由于其本身性质的限制,无法提供加工所必需的润滑极压性。这会导致加工过程中产生过高的摩擦和热量,使产品表面出现“钝化”现象,即切削性能下降,研磨速率持续降低,并最终影响产品的整体寿命。

试验结果表明,切削液磨削过程中,自研品相对市售研磨液而言,具有更高的切削速率和更优异的表面加工效果,速率大于30μm/min,提高了约15-20%且磨削稳定性好;平均粗糙度更低且研磨一致性更稳定。对石英材料的磨削速度,工具磨损较传统切削液降低了约20%,特别是在钻石垫使用过程中,切削液有效减少了磨粒的粘附,降低了磨损速率,延长了工具寿命。

图2 自研品、市售切削液、纯净水磨削速率

—粗糙度随使用时间变化的趋势图

4.3 循环性能测试

在评估切削液产品性能的众多指标中,循环性能测试是一个至关重要的方面。它直接关系到切削液在使用过程中的加工精度,从而确保加工质量和效率。为了直观展示自研切削液在沉降性方面的优势,我们进行了自研品和市售切削液循环三天的研磨测试。测试后,取上清液并观察其沉降情况。结果如图3所示,自研切削液的沉降性明显优于市售切削液,上层切削液保持清澈透明,显示出良好的流动性和稳定性。而市售切削液样品则呈现出较为浑浊的状态,杂屑分散在切削液中,未能有效沉降。对比结果显示,自研切削液沉降性卓越,清洗作用强,能有效消除杂屑,保持切削液清洁稳定,确保加工质量和效率。

图3 自研品、市售切削液循环三天静置效果图

5、切削液在硬脆材料加工中的应用面临挑战及相应对策

在硬脆材料的精密加工中,切削液不仅是确保加工效率的关键因素之一,而且对最终加工质量、工具寿命以及生产环境的影响至关重要。钻石垫减薄技术作为一种先进的加工方法,通过金刚石磨粒的微小切削作用,实现了对石英玻璃等硬脆材料的高效、高精度加工。在这一过程中,切削液的选择和应用至关重要。实际应用中,可以根据加工参数、刀具类型、切削液浓度等因素进行调整和优化。例如,在高速切削时,应适当增加切削液的浓度和压力,以提高润滑和冷却效果,常用稀释浓度为:莫氏硬度>7为1:3稀释,压力:200g/c㎡;莫氏硬度≤7为1:8稀释,压力200g/c㎡;此外在加工精度要求较高时,可以选择具有更高润滑性能的切削液,以减少刀具磨损和表面粗糙度。尽管切削液在磨削过程中取得了较好的效果,但在实际应用中,研磨过程仍然面临一些问题。

5.1 泡沫“回弹”问题

在高负荷磨削条件下,切削液可能产生较多的泡沫,产生“干摩擦”造成工件损伤。尽管加入了消泡剂,但在极端工况下,泡沫问题仍然存在,影响了加工的稳定性。解决方案:通过优化切削液配方,增加消泡剂的比例,并使用专门的泡沫抑制技术,如选择低泡或无泡的切削液,解决了该问题。

5.2 磨屑的过滤/循环性

在水磨过程中,磨屑在加工流动中难以完全清除,容易附着在工件和砂轮表面,影响加工精度和表面质量。解决方案:加强切削液的清洗性和渗透性,确保磨屑及时排除,避免磨屑的再沉积。同时减少产品中吸强附性助剂的添加,选用位阻低流动性较强助剂,依靠“固态悬浮密度差”促进粉末快速沉降,增强切削液清洗效果,避免磨屑二次伤害。

5.3 温度控制

在高负荷、高速磨削条件下,切削液的冷却效果可能不足,导致磨削过程中的温度过高,尤其是硬脆材料在磨削时容易产生局部过热,增加材料的内应力,甚至引发裂纹。解决方案:通过提高切削液的流动性和冷却效果,增强切削液对热量的带走能力。此外,调整磨削参数(如降低进给速度)也有助于缓解高温问题。

6、结论

切削液在石英玻璃等硬脆材料的加工过程中发挥着至关重要的作用。通过合理的选择和应用切削液,可以显著提高加工效率和表面质量,降低加工成本,为高科技领域的发展提供有力支持。未来,随着材料科学和切削技术的不断进步,切削液的性能和应用也将得到进一步的优化和拓展。

作者简介

何晓艳 女 1978年10月出生,中共党员,高级工程师。毕业于北京工业大学控制工程专业,并获得硕士学位,现任北京利研副总经理兼工艺项目研发。带领团队进行精密研磨材料的开发,生产。

申请发明专利11项(包括1项国外专利),其中3项目已授权;带领团队完成SiC碳化硅超精密研磨抛光工艺和相关耗材的设计和开发;开发一种多孔砂棉的制备,2023年创600万元销售额,技术水平处于领先地位,填补国内空白。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号