本论文旨在分析不同线速度对多晶硅晶片表面损伤的影响。首先,利用拉曼显微镜对非结晶区分布进行测量;观察发现随着线速度的增大,局部非晶相率略有增高;这和表面粗糙度值的更大分散和不均匀性相关联。然后,利用共聚焦激光扫描显微(CLSM)对硅晶片的抛光蚀刻斜切试样的微裂缝深度进行分析。此外,本论文还研究了清洁处理程序和不同晶粒取向对锯切损伤特性的影响。

关键词:金刚石线,硅,线速度,表面损伤,微裂缝深度,材料应力,非晶相,表面粗糙度

1、引言

基于固结磨粒的金刚石线锯技术可以替代基于自由磨粒的标准泥浆,应用前景十分可观。利用金刚石线锯切技术的硅晶片生产工艺具有切割速率高、水冷却液成本低的优势,同时也保持了较好的晶片表面质量。但硅晶片表面和亚表面质量性能的进一步提高则需要更高性能的金刚石线锯切技术。锯切损伤的程度对于晶片稳定性有重要影响,要想提高晶片质量稳定性,就需要最大程度地降低晶片的表面损伤。

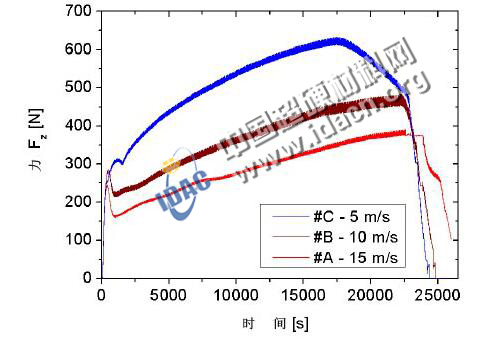

在锯切过程中,金刚石线引起的机械应力作用于晶片表面。表面损伤的程度受锯切工艺参数的影响,其中就有金刚石线的速度。此外,由于晶体取向对裂纹深度的依赖性,硅的结晶化对表面损伤会有影响。本研究在不同线速度下对硅晶片进行锯切,然后对其进行拉曼光谱分析,对材料应力的分布和表面可能存在的相变进行了详细研究。建立了一种计算晶片表面上非晶-结晶硅比例r的系统方法,以此来收集延展切割硅锭的一些信息。还分析研究了清洁处理工艺对硅表面的影响;利用CLSM求得从硅晶片上抛光蚀刻斜切下来的试样表面粗糙度和微裂缝的深度分布。特别是线速度参数对表面质量的影响进行了详细分析。

图一:三种不同线速度下金刚石线锯的力-时间图。图中所示的力为锯切方向上的总力Fz

3.1 拉曼光谱

利用一种特殊的求平均值法计算硅晶片表面的非晶硅部分。将一个映射上的实测拉曼光谱归纳起来以此来改进S/N偏差。一个光谱总量包含了2400个拉曼光谱。根据Yan等人的研究[3],利用非晶-晶体硅的比值可以求得晶片表面非晶硅层的厚度。材料的数量和拉曼线成比例。为了分离晶体峰值和非晶峰值,用单个曲线拟合来拟合光谱总量;用洛仑兹分布来拟合520-521cm-1处的晶体峰值。峰值说明了非晶化是利用高斯分布来拟合的。非晶相的最强主峰位于470-480cm-1处。借助峰高ha、hc,非晶峰值拟合和晶体峰值拟合的峰值半功率带宽度ba、bc可以求得比值r,如公式1所示。Yan等人[3]还发现比值r和非晶层深度da之间的理论关联,如公式2所示。

利用共聚焦激光扫描显微(CLSM)对晶片质量做进一步表征。根据DIN EN ISO 25178-3:2008-03采用3D表面参数求得表面粗糙度。对于40μm的L-过滤器,采用截至波长;S-过滤器调整至0.12μm。为求得所有分析中的表面粗糙度,在同一位置上选取3×3图像的映射,如同拉曼分析中的映射;每张图片尺寸为43×43μm2。表面3D分析会有不同的粗糙度参数。振幅参数给出表面的不同纹理特征,如Sa、Sv、Sp。平均粗糙度Sa给出了绝对纵坐标值的算术均数;最大谷深Sv和最大峰高Sp定义为实测表面面积的最低、最高点。功能导向参数如Sk可以由Abbott-Firestone曲线求得。中心粗糙度深度参数Sk为表面中心最高、最低点之间的距离。

通过分析切屑试样,利用CLSM可以求得金刚石线锯切过程中由于研磨作用而产生的微裂缝深度。因此,以垂直于锯痕的方向,和原始锯切损伤表面呈1°夹角对试样进行机械抛光,然后进行简单蚀刻。在试样的抛光蚀刻切屑表面可以肉眼观察到带有微裂缝的损伤结构。为求得试样上最深的裂缝深度,对原始试样部分到斜切抛光表面的微裂缝痕迹进行显微观测并沿着平行于锯痕的方向对表面轮廓进行测量。然后对原始试样高度和观察到的最后一个微裂缝所在的试样区高度差进行记录。

3.3 劳厄扫描仪

根据X射线衍射,利用劳厄扫描系统求得晶粒取向。根据晶粒取向,白色X射线束产生所有可能的晶格面系的反向散射衍射类型。利用这种劳厄类型可以计算出欧拉角取向矩阵,并将个体磨粒晶格的晶轴转化为试样固定的坐标系。劳厄扫描方法的详情参见文献[5]。

3.4 硅晶片的清洁处理工艺

锯切后的硅晶片通常利用标准湿式化学清洁工艺进行处理,去除表面的颗粒和化学杂质。清洁步骤包括若干清洗槽、碱性清洗溶液和软化水漂洗等。整个清洁过程都在不同超声波频率的热碱超声波清洗中进行。

4、结果和讨论

4.1 表面非晶化和材料应力

·线速度的影响

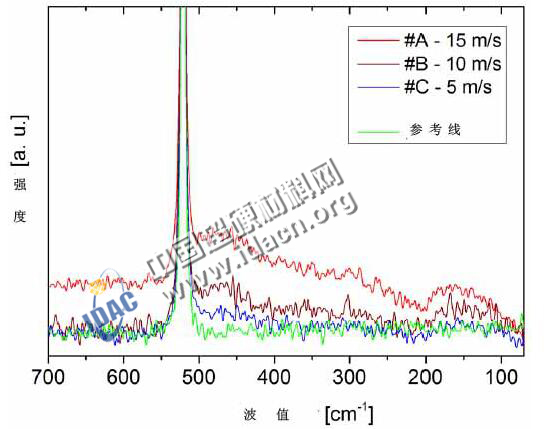

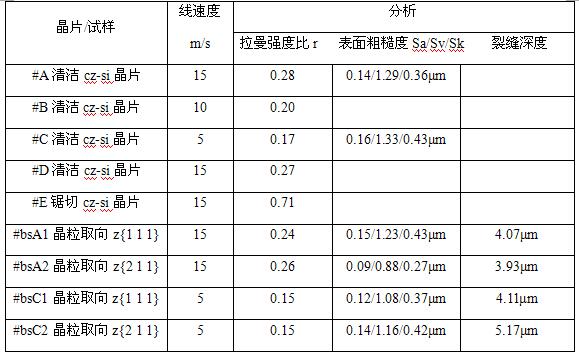

为研究锯切速度的影响,实验对不同线速度加工的三片硅晶片的非晶硅部分进行求值。利用拉曼光谱对每片晶片上均匀分布的2.7×1.8mm2面积区进行观测。

图二为晶片#A、#B、#C单个映射的拉曼光谱总量。红线类似高速锯切条件下(15m/s)测得的表面拉曼曲线;蓝线给出了低速锯切条件下(5m/s)测得的拉曼曲线;棕色线为中速锯切条件下(10m/s)测得的拉曼光谱。绿线为参考线,代表蚀刻无损伤纯晶体硅晶片。未发生应变的晶体硅(c-Si)在521cm-1处出现拉曼峰值;470cm-1和150cm-1处的主峰说明有非晶硅(a-Si)存在。图二说明了在较高线速度条件下非晶硅部分比较多,这是受应力作用的硅特性所致。在高压力作用下,材料发生了金属相变;减压速度又影响着进一步的相变发生。减压速度低时,混合晶相产生;减压速度高时,产生了非晶硅。例如:高速锯切条件下,非晶和晶体材料的比例要比低速锯切条件下的比值要高。

图二:不同线速度条件下晶片表面小区域内的拉曼光谱总量

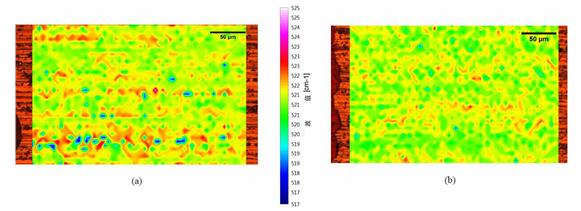

对于残余应力引起的晶体硅峰值的拉曼位移,计算求得映射。值得注意的是朝着较低波值位移的峰值代表拉伸应力,朝着较高波值位移的峰值代表压缩应力。文献[6]对峰值的位移进行了校准,3.2cm-1处的差异相当于1GPa的应力。图三为高速锯切#A晶片和低速锯切#C晶片的晶体峰值位移拉曼映射。很明显可以看出锯切产生的表面图形和所有晶片试样上观察到的晶体硅峰值的空间映射波值类似。波值映射反应了局部拉伸应力导致峰值向下位移至517cm-1处,压缩应力导致向上位移至525cm-1处。这意味着1.25GPa的压缩/拉伸应力。和低速锯切晶片(图三b)相比,高速锯切晶片(图三a)上的应力分布更加不均匀(包括压缩应力和局部拉伸应力)。这在晶体硅峰值的半功率带宽的拉曼映射上也可以观察到。

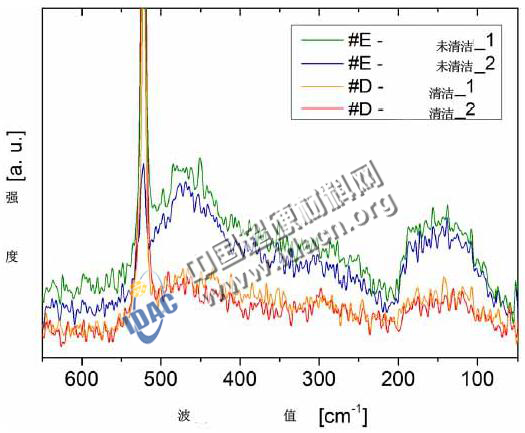

为分析清洁工艺可能对晶片表面造成的影响,实验选取相邻的两块单晶硅晶片,清洁处理过的#D晶片和锯切未清理的#E晶片,加工线速度为15m/s,并求得两块晶片的非晶/晶体比值r。

图四为拉曼映射上由单点求得的光谱。对每块晶片上的两个光谱进行比较,绿色和蓝色曲线代表锯切#E晶片的光谱。470cm-1处和150cm-1处的非晶峰值比清洁处理的相邻#C晶片所得的橙色、红色曲线上的非晶峰值更显著。比值r可求得清洁#D晶片的中位数0.27、锯切#E晶片的中位数0.71;因此,锯切#E晶片上观测到的非晶层厚度可高达25.9nm。据此可以推断,硅晶片表面的清洁处理可以去除很大一部分非晶成分;清洁工艺可以看作对表面非晶相的一种蚀刻剂。实验结果显示,通过化学清洁处理,非晶层平均减少了50%左右。

图四:锯切加工和清洁处理的多晶硅表面拉曼光谱

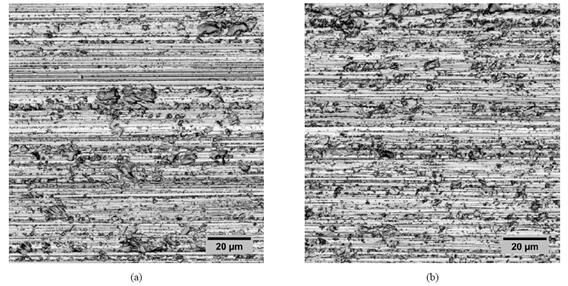

在拉曼映射的硅晶片区求得表面粗糙度。排屑槽增多且锯切沟槽更加明显的表面区域,其表面粗糙度增大。图五为不同线速度条件下两块晶片表面的CLSM图。两块晶片都有肉眼可见的锯切痕,这些沟槽随排屑槽而出现。但和低速锯切#C晶片的表面相比,高速锯切#A晶片的粗糙度更加不均匀;这和之前研究得到的高速锯切晶片表面的拉伸、压缩应力更加不均匀有关系。比值r和表面粗糙度之间的关系尚未得到确认。

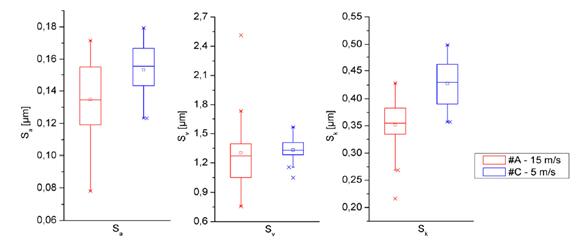

晶片#A的振幅参数Sa在0.08-0.17μm间变化(中位数为0.14μm);晶片#C的振幅参数Sa在0.12-0.18μm间变化(中位数为0.16μm)。代表试样表面谷深的振幅参数Sk在高速锯切条件下的变化范围更大,为0.76-2.51μm,中位数1.29μm;在低速锯切条件下的变化范围为1.05-1.57μm,中位数为1.33μm。峰值总高度参数Sp也有类似特性(#A:0.53-1.25μm,中位数0.74μm;%C:0.66-1.14μm,中位数0.93μm)。这说明和低速锯切相比,高速锯切晶片表面的峰值更高,谷值更低。谷值可能是锯切沟槽亦或排屑槽。峰值可能是锯切痕侧面的残留材料所形成。高速、低速锯切晶片的表面中心粗糙深度Sk分别在0.22-0.43μm之间,中位数0.36μm、0.36-0.50μm之间,中位数0.43μm。

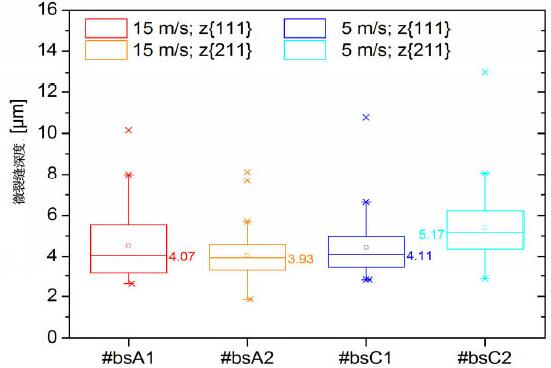

图七为裂缝深度分析结果的盒状图。微裂缝深度通常分散在2-13μm之间;{2 1 1}面中位数由高速锯切试样#bsA2(橙色盒状图)的3.9μm增大到低速锯切试样#bsC2(淡蓝色盒状图)的5.2μm。中位数和{1 1 1}面裂缝深度的最大值之间的差异比较小,但趋向类似(详见红色、蓝色盒状图)。这说明线速度越大微裂缝对亚表面的损伤就越小;这和进给速度恒定条件下高速锯切方向上较低的锯切力有关。较高的线速度可以在线锯方向上去除更多的材料,从而产生较少的深度损伤。晶粒取向和微裂缝深度之间的依赖性并不明显;但三种不同晶粒取向{1 0 0}、{1 0 1}、{1 1 1}和裂缝深度有很清晰的相关性。{1 0 0}面最大裂缝深度的中位数最低,{1 1 1}面的最高。

本研究旨在分析不同线速度(5、10、15m/s)对多晶硅晶片的表面损伤,通过实验求得了非晶/晶体拉曼强度比r、材料应力、表面粗糙度和裂缝深度。

研究发现高速锯切条件下硅晶片表面的非晶部分略有增大,这是由于硅特性受到较快的压力释放的影响所致。和低速锯切晶片相比,高速锯切晶片上观察到更加不均匀的应力分布,这和高速锯切条件下表面粗糙度的不均匀有关。硅晶片上排屑槽增多且锯切沟槽更加明显的区域,其表面粗糙度增大。高速锯切晶片的表面粗糙度值的波动更大,不均匀性增大。实验未发现表面粗糙度参数和非晶/晶体硅比值r之间的关联性。

本研究中,经过清洁处理后的锯切硅晶片上的非晶硅层约有50%被蚀刻掉,这相当于13nm厚的材料层。这和有关参考文献中金刚石线锯加工后出现的非晶层并不矛盾。

研究在两种不同的法线方向{1 1 1},{2 1 1}上对高速、低速锯切的多晶硅晶片试样的微裂缝深度进行了分析。研究发现较高线速度条件下最大裂缝深度值比较低,这和锯切方向上较低的锯切力有关。

本研究所有实验结果如表二所示:

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号