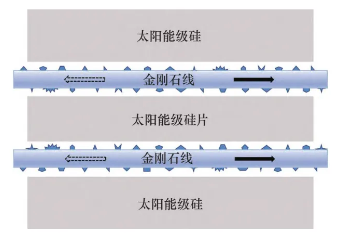

金刚石线切割技术因其具备高效率、高精度、高质量和易操作等优势,已广泛应用于太阳能级硅片的制造。通常,太阳能级硅片厚度在 170-190 μm 之间,而用于切割的金刚石线直径一般在 38-42 μm 范围内。在切割过程中,约 35% 的高纯硅粉末会进入切削液中,与其他杂质混合形成废料。

随着晶硅太阳能电池的快速发展,金刚石线切割过程中产生的硅废料量逐渐增加。相比冶金级硅的制备与提纯,从这些硅基废料中回收高纯硅具有显著的经济优势。此外,硅废料的回收再利用不仅能够有效缓解原生硅资源的供应压力,还能保护生态环境,降低晶硅太阳能电池的生产成本,对其进一步推广应用也具有重要意义。

金刚石线切割晶体硅示意图 图源:公开网络

金刚石线切割硅废料的循环回收

金刚石线切割技术在太阳能级硅片生产中的应用日益广泛,其优势在于能够实现高精度和高质量的切割。然而,这种切割工艺伴随着大量硅废料的产生,尤其是在切削液中会形成含有高纯硅颗粒的废料混合物,其中还包含了其他成分,如SiC 颗粒、冷却液以及金属丝碎片等杂质。数据显示,切割过程中有约 35% 的高纯硅颗粒进入切削液,导致生产中产生的废料逐步增多,环境污染风险加剧。

考虑到硅资源的不可再生性和提纯硅成本的不断上升,废料中高纯硅的回收再利用变得尤为重要。这不仅可以减少对初级硅资源的依赖,降低硅资源开采带来的环境压力,同时还能缓解晶硅太阳能电池制造成本压力。因此,将金刚石线切割产生的废硅料通过合理的方法加以循环利用,对于资源节约和行业绿色发展具有重要的推动作用。

目前,针对硅废料的回收方法依据不同的分离与提纯原理,可分为物理回收、化学分离、冶金提纯等多种途径。这些方法不仅帮助降低生产废料对环境的污染,还为晶硅太阳能电池的可持续发展提供了更多可能性。

关于金刚石线切割产生的硅废料分离技术研究,诸多学者已提出创新的分离方法,以期在提高回收效率和降低污染的同时实现高纯度的硅和碳化硅分离。以下是几种关键技术的总结:

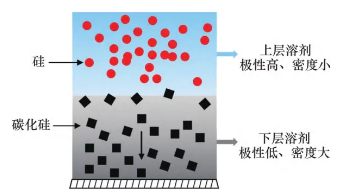

1.双层溶剂沉淀法WANG等以甲基异丁基甲醇(MIBC)和水为溶剂,结合十二烷基硫酸钠(SDS)提升碳化硅的疏水性,实现硅和碳化硅在双层溶剂中的相转移分离。通过调节溶液pH至5,加入适量SDS,可将碳化硅富集在MIBC相中,而硅则留存在水相中,达到较高的分离效率,碳化硅和硅的纯度分别达80.70%和97.00%。

双层溶剂沉淀法分离硅和碳化硅原理 图源:公开网络

2.氯环氧丙烷与四氯化碳溶剂分离法XING等利用极性和密度差异显著的氯环氧丙烷和四氯化碳实现硅和碳化硅的分离,通过双层溶剂沉淀法使硅和碳化硅的质量分数分别提高到95.04%和94.73%。此方法操作简便且适用于大颗粒的分离,但对于超细硅和碳化硅颗粒分离效果有限。

3.离心分离法LIN等使用三溴甲烷和乙醇的混合溶液,调节其密度介于硅和碳化硅之间,并通过离心法分离出纯度为90.80%、收率为74.10%的硅产物。然而,由于硅和碳化硅的密度差较小,该方法在超细颗粒分离方面仍有局限性。

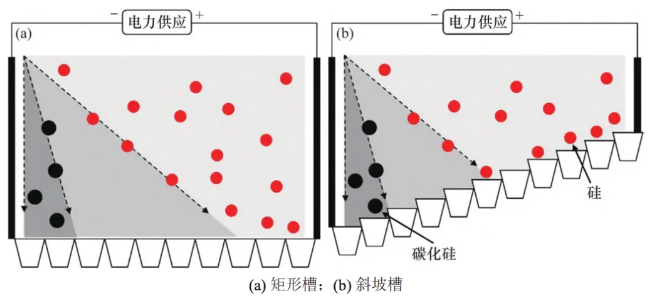

4.电分离法WU等基于硅与碳化硅颗粒表面电荷的差异,设计了一种电分离法。在电场作用下,硅颗粒因高负电荷密度更靠近阳极,使得硅和碳化硅有效分布在不同位置,从而实现高效分离。实验结果显示,分离池出口仅含质量分数为7.15%的碳化硅。LIU等采用调节颗粒表面电势结合离心的方法分离硅和碳化硅。随着颗粒表面电位差的增大,硅富集在上层悬浮液中,而碳化硅因重力沉降,达成硅纯度超91.80%的效果。

电场法分离硅废料示意图 图源:公开网络

5.磁性分离法

针对金刚石线切割硅废料中的磁性杂质,TSAI等将磁性分离法与超声波处理结合以去除铁杂质。在pH值为13的条件下,该方法使硅废料中铁杂质质量分数从5.68%降低到0.47%,然而,磁性分离法仅能用于磁性颗粒的去除,非磁性杂质需通过其他方法去除,处理流程增加,处理成本进一步提高,不适于工业化应用。

6.过滤法

ZHANG等使用泡沫陶瓷过滤器过滤高温熔融硅废料,以去除氮化硅和碳化硅夹杂物。实验显示氮化硅夹杂物几乎被完全去除,少量碳化硅微粒残留于硅熔体中。综上,各类分离技术均在不同条件下对硅废料中的杂质去除和硅回收展现了可行性,其中双层溶剂沉淀法和离心分离法在高纯度回收方面具有较大潜力,而磁性分离法适合用于特定磁性杂质的去除。

化学法

酸浸法在去除金刚石线切割硅废料中金属杂质方面表现出色,尤其适合提升硅的纯度并减少环境污染。例如,YANG等采用酸浸结合煅烧和脱氧的循环处理法,对金刚石线切割硅废料中杂质进行了深度去除。研究表明,通过1 mol/L的HCl、HF和H₂SO₄ 混合酸溶液处理,可使金属杂质的去除率超过94%,特别是在1 mol/L的HNO₃溶液中对镍杂质的去除效果明显。此法回收的硅纯度高达99.999%,适用于太阳能级硅片的进一步加工。

针对不同的实验条件,KONG等研究了稀硫酸酸浸去除杂质铁的动力学,发现最佳条件为60℃、稀硫酸体积分数12%、搅拌速度200r/min、液固比10mL/g。此条件下铁的去除率高达94.34%。该方法的动力学模型显示,非均相反应的活化能为10.78 kJ/mol,而均相反应则为35.97 kJ/mol。YANG等通过外场辅助和混合浸出剂强化金属杂质溶解,发现硅颗粒表面的SiO₂层过度生长会阻碍杂质去除。使用4 mol/L HCl和0.5 mol/L HF混合酸并结合外场作用,杂质去除率可达99.28%。

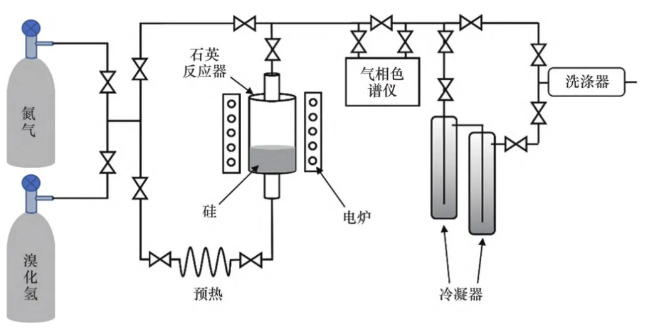

在利用溴化反应纯化硅的研究中,TOMONO等开发了一种流动反应器,利用溴化氢在特定温度下与硅反应生成溴硅烷,再经水解转化为二氧化硅。在反应过程中,铝、铁和镍等金属杂质也与溴化氢生成溴化物,残留在反应器中,达到有效分离纯化硅的目的。此外,添加碳化硅并未对杂质去除效果产生明显影响。

硅溴化反应流程图 图源:公开网络

浮选法通过调整氢氟酸浓度和氧化还原电位来实现硅与碳化硅的分离。LI等在浮选的不同阶段中分别加入0.80 mol/L和0.60 mol/L的HF,并调节氧化还原电位至−400 mV和−300 mV,实现碳化硅回收率为52.80%、纯度为98.10%的效果。另一项研究中,LI等使用绿色表面活性剂丙二醇双(2-氨基丙基醚)作为捕收剂,提高了硅和碳化硅的选择性浮选效果,使其在特定pH值下的回收率分别达90.59%和80.93%。

在超声波气溶胶分离领域,JANG等通过超声气溶胶喷雾干燥法,从硅废料悬浮液中分离出80.00%质量分数的纳米硅颗粒,而碳化硅的残留量仅为3.80%。此外,VAZQUEZ-PUFLEAU等利用炉膛气溶胶反应器在不同气氛下去除杂质碳,发现硅废料在空气气氛下加热至900℃,碳在0.1分钟内被有效去除,而氮气气氛下碳去除率降低至90%,但硅的氧化程度较低。

综合来看,各种酸浸和浮选方法结合外场辅助及气溶胶分离等技术,能在不同条件下实现金刚石线切割硅废料中硅的高效纯化。每种方法对特定杂质的去除具有独特优势,为硅产业链的资源循环和硅纯度的提升提供了多样化选择。

综上所述,金刚石线切割硅废料的循环回收利用,不仅能够有效减少资源浪费,还能提升硅的纯度,助力太阳能级硅材料的高效生产。通过多种方法如酸浸、浮选、溶剂分离、磁性分离等技术手段,可以高效去除废料中的金属杂质和碳化硅,实现硅的高纯度回收。这一系列方法的综合运用为硅产业链的可持续发展提供了切实可行的方案,同时减少了对环境的污染,为资源节约和产业绿色转型提供了重要支持。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号