摘要 摘要:通过振动介质精磨工艺中表面轮廓随加工时间的变化对表面形成机制进行研究;对表面轮廓中分线、峰值和谷值随时间的变化进行检测。峰高和谷深的降低说明材料从峰值到谷值发生了塑性位移。因...

摘要:

通过振动介质精磨工艺中表面轮廓随加工时间的变化对表面形成机制进行研究;对表面轮廓中分线、峰值和谷值随时间的变化进行检测。峰高和谷深的降低说明材料从峰值到谷值发生了塑性位移。因此,表面形成机制可以看作是材料磨除和塑性形变的共同作用;这也说明了表面粗糙度的饱和随时间的变化关系。

关键词:

振动介质精磨,表面形成机制,表面轮廓,表面饱和

1、引言

磨损机制在改善零部件的表面光洁度加工工艺中十分常见,包括两体模式和三体模式。两体磨料加工有磨削、涂附磨具抛光等;把持牢固的磨料和工件表面相互作用。三体磨料加工则是自由磨粒线锯切研磨;磨料被固定在衬垫和工件表面。三体磨料加工的一个典型工艺就是振动介质精磨,待抛光工件放入盛有介质颗粒的容器内然后进行振动精磨;工件不和盛有介质的容器接触,介质颗粒和工件相互接触。介质颗粒为磨料结块。容器可以盛下10公斤的介质颗粒。振动会引起介质颗粒发生一定形状的运动并促使介质颗粒和工件表面接触反应从而改变表面形态。

表面变化及其与时间的关系尚未研究清楚。利用振动介质精磨工艺得到的零部件表面粗糙度会随着时间变化而饱和;一段加工时间之后,表面粗糙度就不再改善。因此,检测出什么时候开始出现饱和有助于计算出加工次数。工件的质量变化在不同研究中存在较大差异。Hashimoto和Debra的研究得出持续增长的变化;Baghbanan等人的研究得出饱和结论;还有一些研究表明粗糙的工件表面比光滑的表面更能够实现较大的材料磨除量。而导致表面粗糙度饱和的原因及其与介质颗粒的关联性尚未明确。

通过振动介质精磨工艺中表面轮廓随加工时间的变化对表面形成机制进行研究;对表面轮廓中分线、峰值和谷值随时间的变化进行检测。峰高和谷深的降低说明材料从峰值到谷值发生了塑性位移。因此,表面形成机制可以看作是材料磨除和塑性形变的共同作用;这也说明了表面粗糙度的饱和随时间的变化关系。

关键词:

振动介质精磨,表面形成机制,表面轮廓,表面饱和

1、引言

磨损机制在改善零部件的表面光洁度加工工艺中十分常见,包括两体模式和三体模式。两体磨料加工有磨削、涂附磨具抛光等;把持牢固的磨料和工件表面相互作用。三体磨料加工则是自由磨粒线锯切研磨;磨料被固定在衬垫和工件表面。三体磨料加工的一个典型工艺就是振动介质精磨,待抛光工件放入盛有介质颗粒的容器内然后进行振动精磨;工件不和盛有介质的容器接触,介质颗粒和工件相互接触。介质颗粒为磨料结块。容器可以盛下10公斤的介质颗粒。振动会引起介质颗粒发生一定形状的运动并促使介质颗粒和工件表面接触反应从而改变表面形态。

表面变化及其与时间的关系尚未研究清楚。利用振动介质精磨工艺得到的零部件表面粗糙度会随着时间变化而饱和;一段加工时间之后,表面粗糙度就不再改善。因此,检测出什么时候开始出现饱和有助于计算出加工次数。工件的质量变化在不同研究中存在较大差异。Hashimoto和Debra的研究得出持续增长的变化;Baghbanan等人的研究得出饱和结论;还有一些研究表明粗糙的工件表面比光滑的表面更能够实现较大的材料磨除量。而导致表面粗糙度饱和的原因及其与介质颗粒的关联性尚未明确。

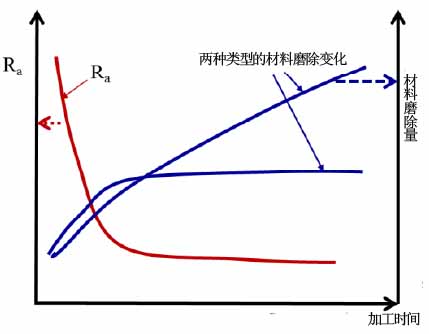

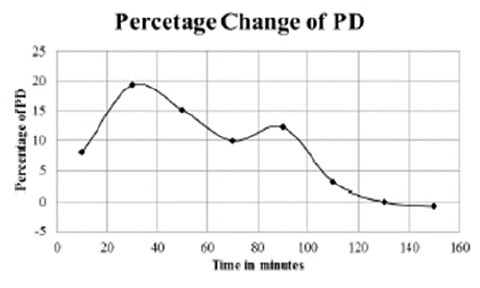

图一:振动介质精磨工艺中随时间变化的表面粗糙度和材料磨除

介质颗粒和工件表面的相互作用对表面形成机制有重要影响。Wang等人利用SEM分析对干式、湿式精磨工艺进行研究,实验表明在干式精磨工艺中,材料磨除机制较为正常,湿式精磨工艺中出现刮痕磨损,这是由于湿式精磨中摩擦减小的缘故。Ciampini等人的研究也得出类似结论,同时还证实了旋转机制。

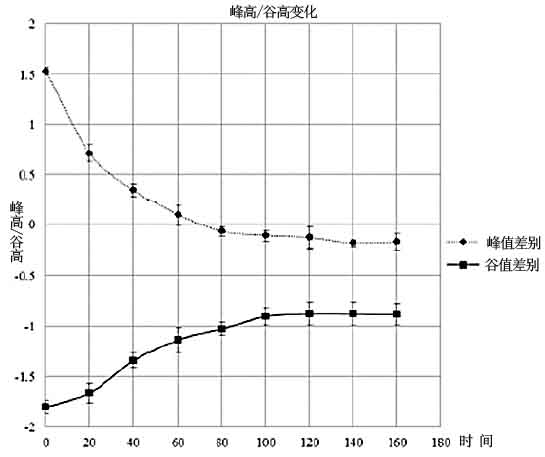

对表面轮廓随加工时间的变化进行检测是研究表面峰值/谷值随时间变化的另一种方法;这也是本论文所采用的实验方法。利用检测到的峰值/谷值变化来研究是否有材料磨除和材料移位发生,以及材料磨除量和压痕类型数量。

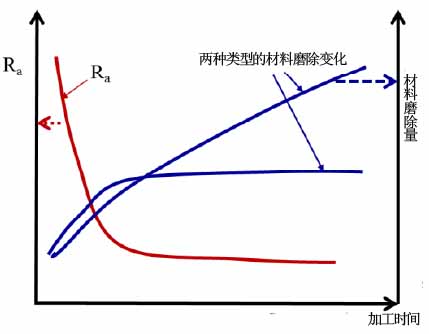

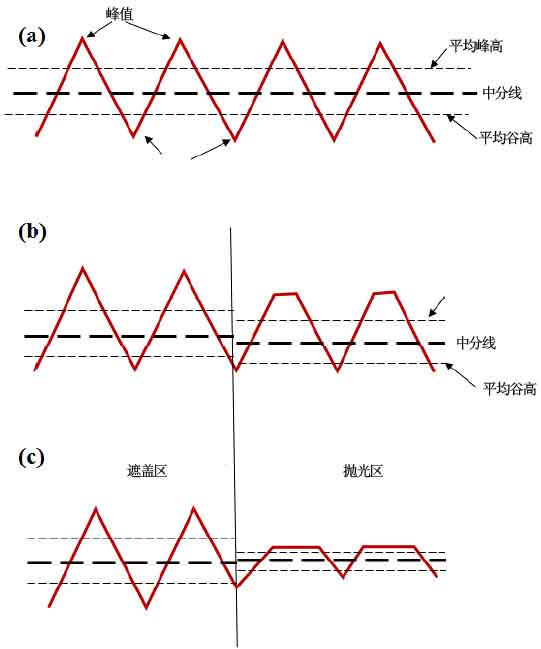

如图二所示,建立一个峰值/谷值易识别的结构表面轮廓,求得中分线并将其作为基线;由基线得到的峰高和谷深就可以记录。在纯材料磨除条件下只有峰值被磨蚀,得到的轮廓如图2b所示。新的中分线将会向下移动;但原来的中分线求得的峰高和谷深可以看出是否有纯材料磨除发生——只有峰高会发生变化。如果谷深也改变,如图3b所示,则说明一定量的塑性移位发生;此时峰高的变化是由材料磨除或塑形压痕所致。

对表面轮廓随加工时间的变化进行检测是研究表面峰值/谷值随时间变化的另一种方法;这也是本论文所采用的实验方法。利用检测到的峰值/谷值变化来研究是否有材料磨除和材料移位发生,以及材料磨除量和压痕类型数量。

如图二所示,建立一个峰值/谷值易识别的结构表面轮廓,求得中分线并将其作为基线;由基线得到的峰高和谷深就可以记录。在纯材料磨除条件下只有峰值被磨蚀,得到的轮廓如图2b所示。新的中分线将会向下移动;但原来的中分线求得的峰高和谷深可以看出是否有纯材料磨除发生——只有峰高会发生变化。如果谷深也改变,如图3b所示,则说明一定量的塑性移位发生;此时峰高的变化是由材料磨除或塑形压痕所致。

图二:(a)原始表面轮廓(b)纯材料磨除发生时的表面轮廓(c)材料磨除和磨削耕犁发生时的表面轮廓

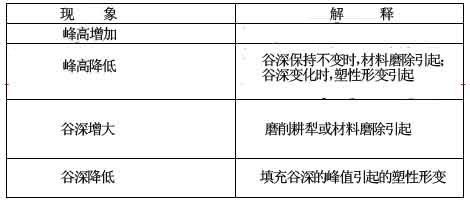

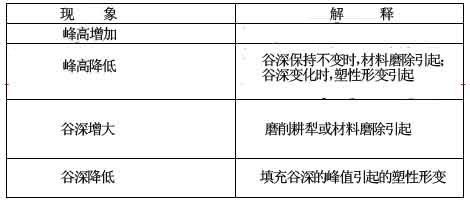

表一为观察到的峰高和谷深变化

表一:表面轮廓变化

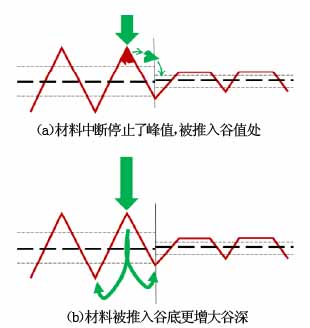

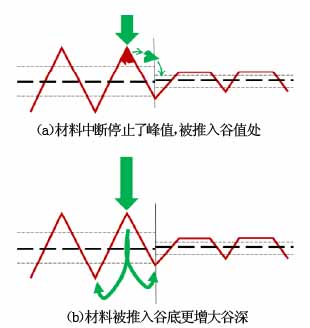

图三:谷高降低的两种途径:(a)去除材料的碎屑被堆入谷底;(b)峰值的塑性形变被堆入内部从而提高了谷值

图三:谷高降低的两种途径:(a)去除材料的碎屑被堆入谷底;(b)峰值的塑性形变被堆入内部从而提高了谷值

2、检测表面轮廓变化的实验方法

检测表面轮廓变化的两个必要条件是:

1)表面峰值和谷值自始至终都统一一致:由于表面峰值和谷值的形状、大小会影响表面改性的机制,因此,表面峰值和谷值如果不一致则会在表面的不同点上出现多个机制。

2)保留原始轮廓的中分线,以便对峰值和谷高的变化进行测量。

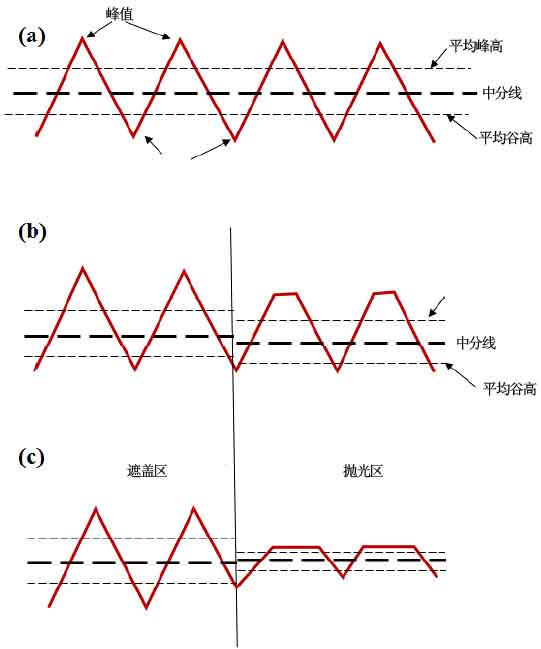

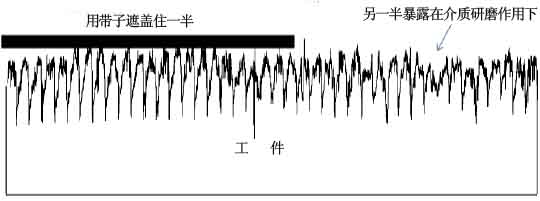

为实现第一个条件,在CNC铣床上利用飞刀对工件表面进行加工,高10μm,间隔150μm。刀尖圆角半径为7-15微米,加工材料为钛合金。为实现第二个条件,将工件表面的一部分遮盖住,如图四所示。

检测表面轮廓变化的两个必要条件是:

1)表面峰值和谷值自始至终都统一一致:由于表面峰值和谷值的形状、大小会影响表面改性的机制,因此,表面峰值和谷值如果不一致则会在表面的不同点上出现多个机制。

2)保留原始轮廓的中分线,以便对峰值和谷高的变化进行测量。

为实现第一个条件,在CNC铣床上利用飞刀对工件表面进行加工,高10μm,间隔150μm。刀尖圆角半径为7-15微米,加工材料为钛合金。为实现第二个条件,将工件表面的一部分遮盖住,如图四所示。

图四:遮盖住工件表面的一部分以保留原始中分线。在遮盖区和非遮盖区进行表面轮廓痕迹测量

步骤如下:

1)计算遮盖部分上半部轮廓平均值,作为遮掩基准线的高度;

2)计算遮盖部分下半部轮廓的平均值,作为分析基准线的高度;

3)分析基准线以上的值为峰值;

4)分析基准线以下的值为谷值;

5)计算遮掩基准线和峰值之间的差值,将其作为峰高;计算峰高的平均值;

6)计算遮掩基准线和谷值之间的差值,将其作为谷深;计算谷深的平均值。

和其他测量技术一样,该技术也会有一定的误差。通过分析误差并将其列入结果分析,就可以避免数据丢失和数据误解。通过对工件表面的精铣加工可以得到整齐的峰值和谷值;由于任何加工工艺都存在公差范围,所以,实验结果可以允许公差的存在。但利用遮盖参考基准的方法则可以消除这个问题——每一次记录遮盖基准线时尺寸变化就会被记录。因此,波纹、公差误差引起的表面尺寸变化就会被消除。根据新等分线随时间的变化计算出峰值和谷值,一些点可能会存在曲解,比如当峰值和谷值都向原始中分线移动时,新的中分线就会下降,而新的谷值位置可能保持不变。这意味着发生了塑性形变,但在计算中不会体现出来。

在表面5个不同点上测量表面轮廓,振动精磨过程中每隔20分钟进行一次峰高和谷深变化的计算。利用Taylor Hobson Formtracer测量表面轮廓。每隔20分钟将工件拿出进行表面轮廓测量和SEM测量。

3、结果和讨论

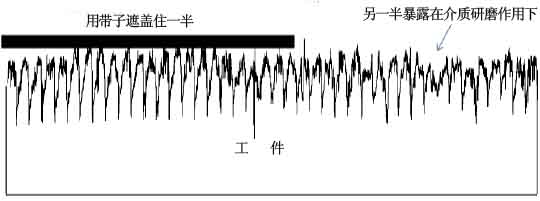

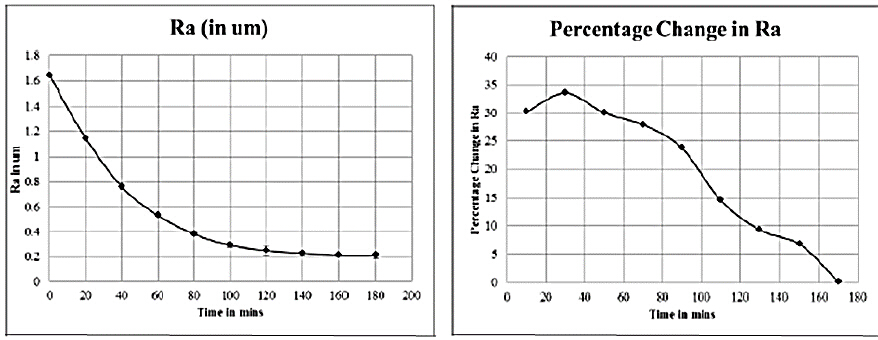

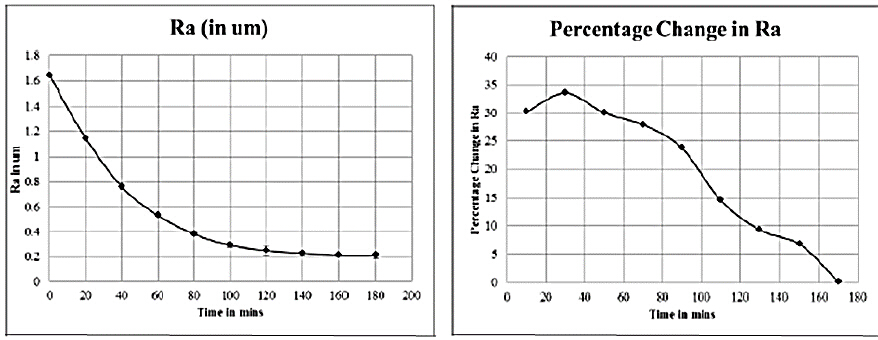

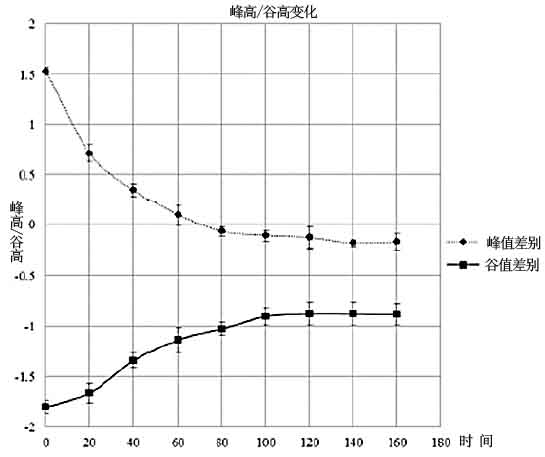

利用表面粗糙度参数Ra对表面变化进行量化如图5所示,可以看出明显的表面粗糙度饱和。加工间隔出现的Ra变化说明随时间单调递减。峰高和谷深随时间变化如图6所示。峰高单调递减并达到饱和;谷深也降低并达到饱和。在接近100分钟加工时间时,峰高饱和、谷深饱和和表面粗糙度饱和都得以实现。图6可以明显看到整个工艺不仅是单次磨损的峰值,还伴随着谷深的降低。

1)计算遮盖部分上半部轮廓平均值,作为遮掩基准线的高度;

2)计算遮盖部分下半部轮廓的平均值,作为分析基准线的高度;

3)分析基准线以上的值为峰值;

4)分析基准线以下的值为谷值;

5)计算遮掩基准线和峰值之间的差值,将其作为峰高;计算峰高的平均值;

6)计算遮掩基准线和谷值之间的差值,将其作为谷深;计算谷深的平均值。

和其他测量技术一样,该技术也会有一定的误差。通过分析误差并将其列入结果分析,就可以避免数据丢失和数据误解。通过对工件表面的精铣加工可以得到整齐的峰值和谷值;由于任何加工工艺都存在公差范围,所以,实验结果可以允许公差的存在。但利用遮盖参考基准的方法则可以消除这个问题——每一次记录遮盖基准线时尺寸变化就会被记录。因此,波纹、公差误差引起的表面尺寸变化就会被消除。根据新等分线随时间的变化计算出峰值和谷值,一些点可能会存在曲解,比如当峰值和谷值都向原始中分线移动时,新的中分线就会下降,而新的谷值位置可能保持不变。这意味着发生了塑性形变,但在计算中不会体现出来。

在表面5个不同点上测量表面轮廓,振动精磨过程中每隔20分钟进行一次峰高和谷深变化的计算。利用Taylor Hobson Formtracer测量表面轮廓。每隔20分钟将工件拿出进行表面轮廓测量和SEM测量。

3、结果和讨论

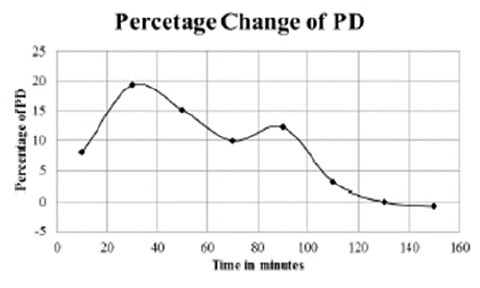

利用表面粗糙度参数Ra对表面变化进行量化如图5所示,可以看出明显的表面粗糙度饱和。加工间隔出现的Ra变化说明随时间单调递减。峰高和谷深随时间变化如图6所示。峰高单调递减并达到饱和;谷深也降低并达到饱和。在接近100分钟加工时间时,峰高饱和、谷深饱和和表面粗糙度饱和都得以实现。图6可以明显看到整个工艺不仅是单次磨损的峰值,还伴随着谷深的降低。

图5:(a)表面粗糙度Ra随加工时间变化;(b)Ra百分比变动

图6:峰高、谷深随时间变化

图7:谷深变化作为塑性形变的分析

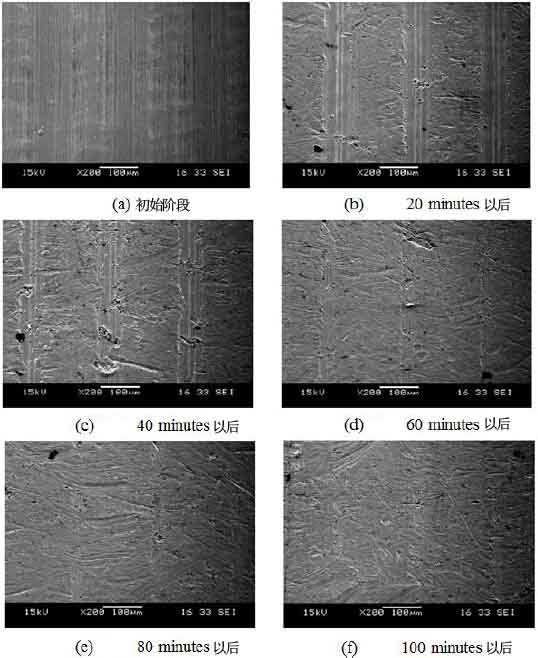

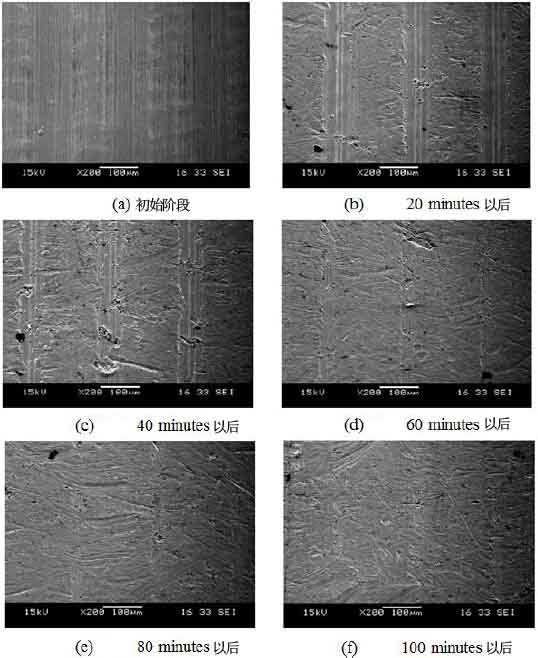

图8:不同加工时间间隔下的表面SEM

图6:峰高、谷深随时间变化

图7:谷深变化作为塑性形变的分析

图8:不同加工时间间隔下的表面SEM

图8a为加工之前的表面形态SEM图;8b为精磨20分钟之后的SEM图。由此可以看出,经过精磨工艺的表面修补得到了改性,这些修补也即结构性表面的峰值区。峰值在初期被改性,留下谷值保持不变。这在图8b的20分钟时间间隔中峰值和谷值的高度变化上也可以反映出来。8c为40分钟后表面形成的SEM图,8d为60分钟表面形成的SEM图。由此可以看出,40分钟后,谷值开始受到介质的影响;同时表面出现划痕,说明划痕比塑性形变更能引起更大的材料磨除。在8c中也有此类反映,初期的塑性形变总量要比材料磨除小许多。60分钟后,谷值宽度缓慢减小。如果是材料磨除引起了表面形态的变化,那么谷深将增大。但表面轮廓测量显示,谷深宽度是减小的;这说明峰值发生了塑性形变并被推入谷值。80分钟后(如图8e所示),谷值基本全部形变;100分钟后(如图8f所示),峰值和谷值基本没有明显区分。

4、结论

通过不同时间间隔下对比表面轮廓踪迹,论文对振动介质精磨工艺中的表面变化进行了研究。得出以下结论:

表面粗糙度参数Ra随加工时间最终饱和;

峰高随加工时间单调递减,说明材料磨除或峰值推进下降;

谷深随加工时间单调递减,说明塑性形变引起谷值增大;

表面粗糙度参数饱和时,峰高和谷深也同时饱和;

饱和可以看作是介质不能再继续填入或研磨峰值并引起谷值增加。

(编译:中国超硬材料网) 4、结论

通过不同时间间隔下对比表面轮廓踪迹,论文对振动介质精磨工艺中的表面变化进行了研究。得出以下结论:

表面粗糙度参数Ra随加工时间最终饱和;

峰高随加工时间单调递减,说明材料磨除或峰值推进下降;

谷深随加工时间单调递减,说明塑性形变引起谷值增大;

表面粗糙度参数饱和时,峰高和谷深也同时饱和;

饱和可以看作是介质不能再继续填入或研磨峰值并引起谷值增加。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号