磨料水射流加工(AWJM)工艺是一种新型的材料去除技术,可替代传统的加工方法,用于金属和非金属材料的加工。在AWJM工艺中,材料去除通过冲蚀得以实现;对于冲蚀的研究,可分为两个阶段:一是磨料颗粒流量,颗粒喷射的方向和速度;二是材料去除率的计算,也即冲蚀率。水射流中加入磨料颗粒可以提高工艺的切割能力,用于不锈钢、合金钢、钛合金、铝材、陶瓷复合材料、花岗岩、橡胶和木材的切割加工。本论文利用AWJM工艺对AISI H13模具钢的可加工性能进行研究,并分析了实验中的工件材料、工具规格、加工参数、表面粗糙度测量、表面形态等。

2. 实验

2.1 工件材料

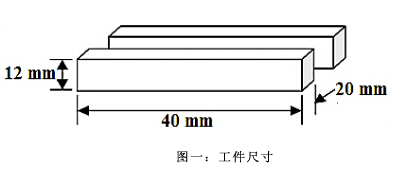

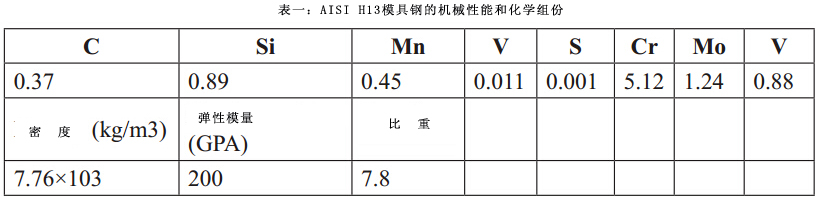

实验采用长40mm,宽20mm,厚度12mm(如图一所示)的AISI H13模具钢;AISI H13模具钢的可硬化性高,强度大,韧性好,用作锻模、压挤钢模和铸造模材料和热加工用剪切刀片等。将材料加热至950 ℃然后高温保温20分钟再自然冷却。热处理后得到的硬度为47.0±1.0 HRC。表一为AISI H13模具钢的化学组份和机械性能。

用CNC磨料水射流器对AISI H13模具钢进行切割,机器配备有300MPa的压力泵,最大流量为3.1 lpm;重力自流进料箱,空气控制阀和1400mm×1400mm的工作台。喷嘴装置有蓝宝石材料制备而成,孔径0.25mm;聚焦管有炭材料制备而成,内径0.76mm,聚焦管长度为70mm。

2.3 加工参数

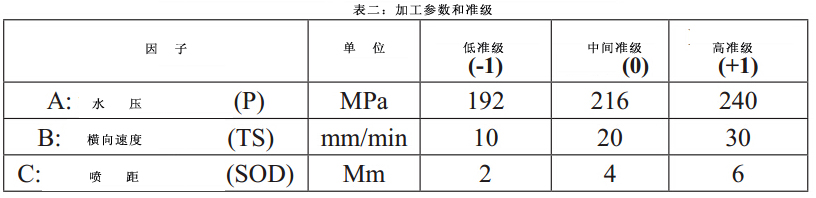

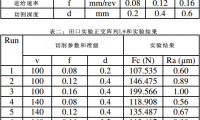

表二为AISI H13模具钢切割加工参数。

实验中其他加工参数为常量,保持不变。冲击角90°,孔径0.25mm,喷嘴直径0.76mm,磨料粒度80目。

2.4 表面粗糙度测量

用尖笔表面粗糙度仪(型号:Mitutoyo SJ-210)进行表面平均粗糙度测量。试样长度0.8mm,测量长度4mm,评估长度3.2mm。

2.5反应曲面分类研究法(RSM)

实验通过RSM对若干输入参数是如何影响一个输出参数进行建模和分析,并最大化或最小化输出参数。

3.结果和讨论

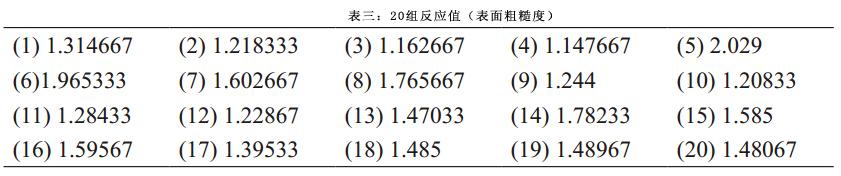

实验通过反应曲面公式来研究磨料水射流工艺中加工参数对表面粗糙度的影响;利用Design Expert 8.0.7.1软件得到表面粗糙度模型。表三为表面粗糙度设计矩阵。

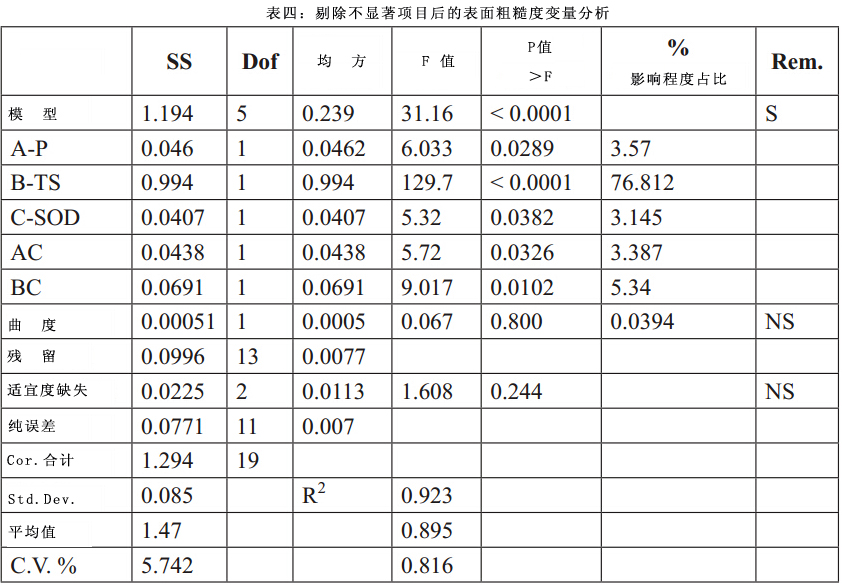

表四为表面粗糙度的ANOVA分析,从表中可以看出,压力(A),横向速度(B),SOD(C)和压力交互,以及SOD(AC),横向速度和SOD(BC)等模型比较显著;而不显著的模型则采用反向消去法将其剔除。表四还给出了因子的百分比影响程度和曲度。曲度并不显著,这意味着模型为线性的。和纯误差相比,适度缺失不是太显著,这说明模型和实验数据比较匹配。横向速度(B)的百分比影响程度为76.81 %,说明它对表面粗糙度影响最大。

SS为平方的综合;dof为自由度;Rem为备注栏;S为显著;NS为不显著。

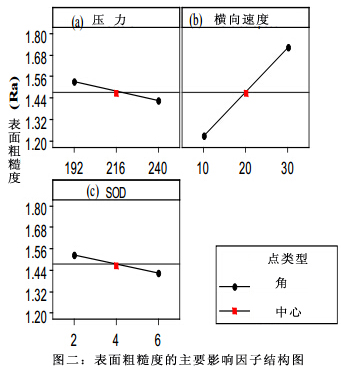

图二为表面粗糙度的主效应图,用来监测参量效应对反应值的影响。从图中可以看出压力大、横向速度低、SOD高时,表面粗糙度最小。图二(a)是水压对表面粗糙度的影响:当水压较低时,表面粗糙度值出现最大值;随着水压增大,表面粗糙度值降低。这是由于水压增大致使脆性磨料破碎变小,从而使表面粗糙度降低。随着水压增大,磨料动能也增大,从而加工出更加光滑的表面。

图二(b)为横向速度和表面粗糙度之间的关系。图中可以看出横向速度对表面粗糙度的影响十分明显。

为降低加工成本,用户通常会设置最大的横向速度,但这也会引起较大的表面粗糙度,这是由于横向速度增大时,单位面积上的有效磨料就更少,有效切削刃也就更少,从而导致较大的表面粗糙度。

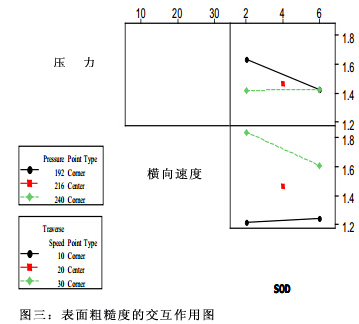

图二(c)为 SOD对表面粗糙度的主效应图,图中可以看出SOD对表面粗糙度影响甚微;表面粗糙度随着SOD的增加而降低。图三为压力、横向速度和SOD对表面粗糙度的共同影响作用。

根据实验结果建立表面粗糙度的反应曲面公式(模型):

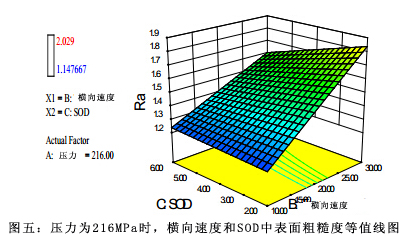

图四、五为反应曲面图,横向速度为常量20mm/min、压力为常量216MPa时,选择不同参数结合以求得表面粗糙度。

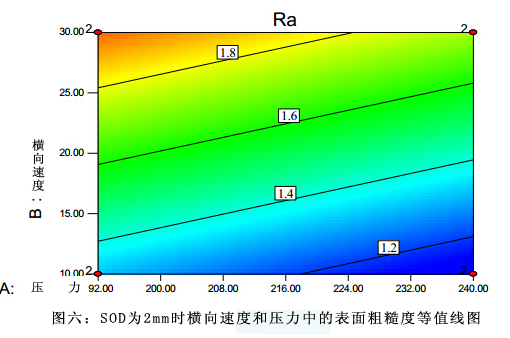

根据图四、五,建立了压力-横向速度在SOD为2mm时的表面粗糙度等值线图。

中心复合设计中的序贯法节省了实验次数。

线性模型适合表面粗糙度,不需要额外的实验再去验证非线性模型。

水压和SOD设置为较高的实验临界值(240MPa,6mm)且横向速度设置为较低的实验临界值(10mm/min)时,获得良好的表面抛光效果。

变量分析(ANOVA)显示,在对表面粗糙度模型的影响中,横向速度影响占据76.81 %,其次是压力、SOD、压力和SOD交互作用影响,以及横向速度和SOD交互作用影响。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号