申请人:河南理工大学

发明人:向道辉 赵重阳 张磊 郭振海 刘中云 姚云龙 赵波 高国富 焦锋 吴帮福 冯浩人

摘要: 一种环状微织构金刚石涂层刀片的制备方法,包括以下步骤:(1)对刀片进行表面的清洗预处理;(2)在刀片表面获得微织构形貌;(3)对刀片进行酸碱预处理;(4)通过CVD沉积装置对刀片表面进行金刚石涂层,得到所需的微织构化金刚石薄膜涂层。本发明通过对刀片的表面的微织构化处理,达到提高刀片表面的抗粘结性能的目的,使刀片在切削时不仅具有金刚石涂层的高硬度,高耐磨性的优良切削加工性能还具备有微织构的自润滑效果,能够很好的解决刀片在切削时的摩擦润滑状态,减小摩擦,防止粘结,有效降低切削力和切削温度,减小刀片磨损。采用本发明制备出来的金刚石涂层刀片可广泛用于难加工材料的切削加工。

2.根据权利要求1所述的一种环状微织构金刚石涂层刀片的制备方法,其特征在于:步骤(1)具体为:将刀片表面去污清理,放入丙酮溶液中超声清洗10-15分钟。

3.根据权利要求2所述的一种环状微织构金刚石涂层刀片的制备方法,其特征在于:步骤(2)具体为:采用高精度光纤激光打标机对硬质合金刀片表面进行微织构造形,打标高度保持35mm,打标次数控制在5次,打标速度270mm/s,打标功率3W,在刀片表面均匀打标出来若干个织构槽,在刀片表面形成微织构形貌。

4.根据权利要求3所述的一种环状微织构金刚石涂层刀片的制备方法,其特征在于:步骤(3)具体为:把织构好的刀片先放在铁氰化钾溶液中进行超声清洗30分钟,接着再把刀片放入硫酸和双氧水的混合溶液中超声清洗20秒,其中硫酸和双氧水的体积比为H2SO4:H2O2=3:7,然后放入丙酮溶液中超声清洗8分钟,再放入由金刚石研磨粉及丙酮所组成的混合液中超声振动40分钟,其中金刚石研磨粉的重量与丙酮的体积比为:金刚石研磨粉:丙酮=25mg:30ml,最后把刀片放入丙酮中清洗15分钟。

5.根据权利要求4所述的一种环状微织构金刚石涂层刀片的制备方法,其特征在于:步骤(4)具体为:将得到的微织构造形刀片进行清洗处理,待完全干透后,采用双层热丝CVD沉积装置在刀片表面沉积金刚石薄膜;先对热丝进行碳化处理,反应室真空度始终保持5Pa以下,保持碳源浓度60ml/min,碳源用冰块冷却至0°,并用添加冰块的保温装置保持在0°左右,并保持至沉积结束,氢气浓度保持在200ml/min,微调压力表至-95.6KPa,使两相热丝电压分别调至为8V、10V、14V,分别保持10分钟,完成碳化;开启反应室实验转动台,转动微调压力控制阀使压力表调整至-99KPa,然后开启两相稳压电源,转动稳压电源旋钮,增大热丝电压使热丝升至18V左右,并保持功率为850W,保持形核20分钟,然后调整碳源浓度至60ml/min,调整微调压力控制阀使压力调整至-97KPa,再次转动稳压电源旋钮,使热丝电压调整为22V左右,并保持功率为1850W至生长结束,生长6小时在刀片表面和织构槽的内壁形成一层金刚石薄膜。

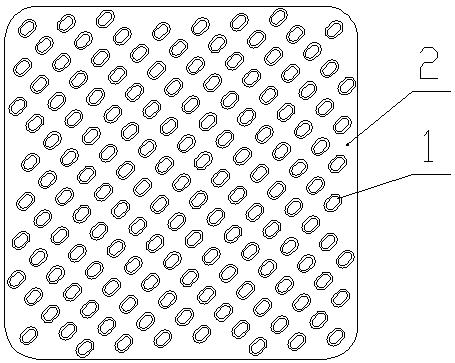

6.根据权利要求3所述的一种环状微织构金刚石涂层刀片的制备方法,其特征在于:刀片上的若干个织构槽按照矩形阵列均匀布置,织构槽的深度为10-15μm,织构槽的宽度为0.1mm,织构槽的面积占刀片表面积的12-15%。

7.根据权利要求6所述的一种环状微织构金刚石涂层刀片的制备方法,其特征在于:每个织构槽均呈田径赛场跑道形状,每个织构槽均包括两个半圆槽和两个直线槽,一个直线槽的两端分别与两个半圆槽的一端连接;直线槽的长度为0.3mm,半圆槽的内圈半径为0.2mm,半圆槽的外圈半径为0.3mm,相邻两个织构槽之间的最短距离为0.5mm。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号