申请人:苏州赛尔科技有限公司

发明人:冉隆光 刘学明 陈昱 王余波

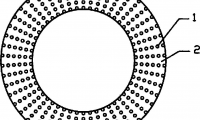

摘要: 本发明公开了一种金刚石超薄切割片多孔电铸制备方法,步骤如下:1)配备电镀液,电镀液组分浓度:硫酸镍200~250g/L,氯化镍30~40g/L,硼酸30~40g/L,糖精0.3~1g/L,1,4丁炔二醇0.2~0.5g/L,且电镀液温度35~45℃;2)将造孔剂与金刚石加入电镀液,两者浓度分别为5~10g/L和0.4~1g/L,超声波分散电镀液;3)将不锈钢板底部屏蔽,上端浸入步骤2)电镀液电镀2~3小时;4)将表面形成电镀坯体的不锈钢板取出,放进烘箱180~250℃下加热0.5~1小时;5)冷却钢板,弯曲使电镀坯体脱离;6)将坯体切割成产品。该方法制得的切割片排屑性好,内应力小,锋利和延展性更好,具有更高的效率和寿命。

主权利要求:1.一种金刚石超薄切割片多孔电铸制备方法,其特征在于步骤如下:1)配备电镀液,所述电镀液的组分浓度如下:硫酸镍200~250g/L,氯化镍30~40g/L,硼酸30~40g/L,糖精0.3~1g/L,1,4丁炔二醇0.2~0.5g/L,并且电镀液温度保持在35~45℃;2)将造孔剂与金刚石一同置于容器内,加入一定量步骤1)配备得到的电镀液,确保电镀液中金刚石浓度为0.4~1g/L,造孔剂浓度为5~10g/L,并采用超声波分散,使得造孔剂在电镀液中充分分散;3)采用不锈钢板作为基体,将基体底部屏蔽,上端浸入步骤2)得到的加有金刚石和造孔剂的电镀液内进行电镀2~3小时;4)电镀完毕后将表面形成电镀坯体的不锈钢板取出,放进烘箱,在180~250℃温度下加热0.5~1小时,将造孔剂气化,使电镀坯体出现均匀的小孔;5)待步骤4)加热完毕的不锈钢板冷却后取出,将其弯曲使得不锈钢板表面的电镀坯体脱离;6)将电镀坯体切割成所需形状的金刚石超薄切割片。

2.根据权利要求1所述的金刚石超薄切割片多孔电铸制备方法,其特征在于所述步骤1)中电镀液组分硫酸镍的浓度为200~230g/L。

3.根据权利要求1所述的金刚石超薄切割片多孔电铸制备方法,其特征在于所述步骤1)中电镀液组分氯化镍的浓度为30~35g/L。

4.根据权利要求1所述的金刚石超薄切割片多孔电铸制备方法,其特征在于所述步骤2)中的造孔剂选用淀粉、碳粉、碳酸氢铵、PMMA微球或者PS微球。

5.根据权利要求1所述的金刚石超薄切割片多孔电铸制备方法,其特征在于所述步骤2)的电镀液中的金刚石浓度为0.4~0.6g/L,造孔剂浓度为5~6g/L。

6.根据权利要求1所述的金刚石超薄切割片多孔电铸制备方法,其特征在于所述步骤2)中超声波分散采用的超声波振幅为10~20μm。

7.根据权利要求1所述的金刚石超薄切割片多孔电铸制备方法,其特征在于所述步骤3)中选用的不锈钢板的平面度为2~3μm,表面粗糙度Ra=0.4~0.8,厚度为1~1.5mm。

8.根据权利要求1所述的金刚石超薄切割片多孔电铸制备方法,其特征在于所述步骤4)中烘箱内的加热温度为200~250℃,加热时间为0.5~0.6小时。

9.根据权利要求1或7所述的金刚石超薄切割片多孔电铸制备方法,其特征在于所述步骤3)中选用的不锈钢板的规格为100*100mm。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号