申请人:中国有色桂林矿产地质研究院有限公司

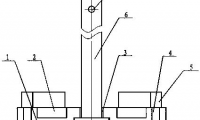

摘要:本发明公开了一种高胎体钻齿及其制备方法,包括含金刚石的金属基工作层、不含金刚石的过渡层和焊接层,在高胎体钻齿工作层内厚度方向,即齿弧径向方向加入1-4层加强层,通过压制成型、烧结工艺,使加强层与钻齿工作层牢固结合,能够大幅度提升由钻齿制作成钻头后的抗断裂强度。由此制作的高胎体钻齿,不易折断,能够正常消耗到含金刚石层使用完为止,因而较常规钻头具有高得多的使用寿命;同时加强夹层的存在,能够在钻齿工作面形成环状水槽,有利于提高钻进比压,提高钻进效率,同时提高钻进稳定性和排屑、冷却能力。

主权利要求 1.一种高胎体钻齿,包括工作层、过渡层及焊接层,工作层为含金刚石的金属基复合材料,过渡层是工作层与焊接层的衔接材料,过渡层不含金刚石,焊接层是钻齿与钢体的连接部位,焊接层不含金刚石,其特征在于:所述的钻齿工作层内厚度方向加入加强层,加强层与钻齿工作层牢固结合。

2.根据权利要求1所述的高胎体钻齿,其特征在于:所述的钻齿的高度为15-35mm,工作层高度为12-30mm。

3.根据权利要求1所述的高胎体钻齿,其特征在于:所述的加强层与钻齿工作层牢固结合通过烧结实现。

4.根据权利要求1所述的高胎体钻齿,其特征在于:所述加强层为1-4层。

5.根据权利要求1所述的高胎体钻齿,其特征在于:所述的加强层材料为玻璃纤维、碳纤维、不锈钢、合金钢。

6.根据权利要求1所述的高胎体钻齿,其特征在于:所述的加强层材料为片状、网状、丝状阵列排布。

7.根据权利要求1所述的高胎体钻齿,其特征在于:所述的加强层材料的厚度为0.5-1.5mm。

8.根据权利要求1所述的高胎体钻齿,其特征在于:所述的加强层沿圆周方向的弧长大于钻齿弧长的75%,沿钻齿高度方向的长度大于钻齿工作层的80%,且加强层穿透工作层与过渡层的结合部位,使加强层伸入到过渡层的深度大于0.5mm。

9.一种高胎体钻齿的制备方法,包括以下步骤: 1)去除加强材料表面污垢、氧化层,根据钻齿径向弧度,将加强材料弯曲成所需弧度,作为夹层使用; 2)采用冷压压制出钻齿胎体薄片,薄片都包含工作层、过渡层和焊接层; 3)将加强层分别夹入薄片中间,装入模具,通过热压完成高胎体钻齿的制作。

10.根据权利要求9所述的高胎体钻齿的制备方法,其特征在于:所述的冷压,冷压胚体致密度达到50-70%。

11.根据权利要求9所述的高胎体钻齿的制备方法,其特征在于:所述的将加强层分别夹入薄片中间,装入模具,是将薄片与加强层组装在一起,将组合体放入模具,然后在组合体的上部分别倒入过渡层粉末和焊接层粉末。

12.根据权利要求9所述的高胎体钻齿的制备方法,其特征在于:所述的热压,为通过真空电阻热压机进行烧结,烧结温度为750-900℃,全压压力为20-30MPa,保温时间为3-10min。

13.根据权利要求12所述的高胎体钻齿的制备方法,其特征在于:烧结温度为780-880℃。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号