随着现代电子设备(包括计算、5G/6G、电池和电力电子设备)的不断微型化、集成化和高性能化,功率密度的不断增加导致设备通道中出现严重的焦耳热和高温。随之而来的是性能下降和器件失效 。高效散热正成为电子产品中的一个重要问题。为缓解这一问题,在电子器件上集成先进的热管理材料可显著提高其散热能力。

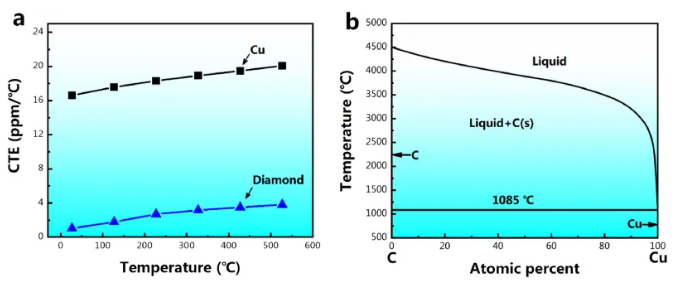

金刚石具有优异的热性能,在所有块状材料中具有最高的各向同性热导率(k= 2300W/mK),并且在室温下具有超低的热膨胀系数(CTE=1ppm/K)。金刚石颗粒增强铜基体(金刚石/铜)复合材料作为新一代热管理材料,因其潜在的高k值和可调CTE而受到极大关注 。然而,金刚石和铜在许多性能上存在明显的不匹配,包括但不限于CTE(数量级上的明显差异,如图 (a)所示)和化学亲和性(互不固溶,不发生化学反应 ,如图 (b)所示)。

铜和金刚石之间的显著性能差异 (a) 热膨胀系数 (CTE)和 (b) 相图 图源:论文

这些不匹配不可避免地造成了金刚石/铜复合材料在高温制造或集成过程中固有的低结合强度和金刚石/铜界面的高热应力。因此,金刚石/铜复合材料不可避免地会遇到界面开裂问题,热传导性能也会大大降低(当金刚石和铜直接结合时,其k值甚至比纯铜还要低得多(< 200W/mK))。

目前,主要的改进方法是通过金属合金化或表面金属化对金刚石/金刚石界面进行化学改性。在界面上形成的过渡夹层将提高界面结合力,而相对较厚的夹层更有利于承受界面开裂。如参考文献所述,要达到粘合效果,夹层的厚度需要数百纳米甚至微米。然而,金刚石/铜界面上的过渡中间层,如碳化物(TiC、ZrC、Cr3C2 等),具有较低的本征热导率(<25W/mK,比金刚石或铜小几个数量级)。从提高界面散热效率的角度来看,必须尽量减小过渡夹层的厚度,因为根据热阻序列模型,界面热导率(G铜-金刚石)与夹层厚度(d)成反比关系:

相对较厚的过渡中间层有利于提高金刚石/金刚石界面的界面结合力,但中间层本身热阻过大不利于界面传热。因此,整合金刚石和铜的一个重大挑战是在采用界面改性方法时,既要保持较高的界面结合强度,又不能过度引入界面热阻。

界面的化学状态决定了异质材料之间的界面结合强度。例如,化学键远高于范德华力或氢键。另一方面,界面两侧的热膨胀不匹配(其中T分别指 CTE 和温度)是决定金刚石/铜复合材料界面结合力的另一个关键因素。如上图 (a)所示,金刚石和铜的热膨胀系数在数量级上存在明显差异。

一般来说,热膨胀不匹配一直是影响许多复合材料性能的关键因素,这是因为冷却过程中填料周围的位错密度会显著增加,尤其是在非金属填料增强的金属基复合材料中,如AlN/Al复合材料、TiB2/Mg复合材料、SiC/Al复合材料和本文研究的金刚石/铜复合材料。同时,金刚石/铜复合材料的制备温度较高,在传统工艺中通常大于 900°C。明显的热膨胀不匹配很容易在金刚石/铜界面的拉伸状态下产生热应力,导致界面粘附力急剧下降,甚至界面失效 。

也就是说,界面化学状态决定了界面结合强度的理论潜力,而热失配决定了高温制备复合材料后界面结合强度的下降程度。因此,最终的界面结合力是上述两个因素博弈的结果。然而,目前大多数研究都侧重于通过调整界面的化学状态来提高界面结合强度,例如通过过渡夹层的类型、厚度和形态来提高界面结合强度。而界面上严重的热失配导致的界面结合强度下降还没有引起足够的重视。

具体实验

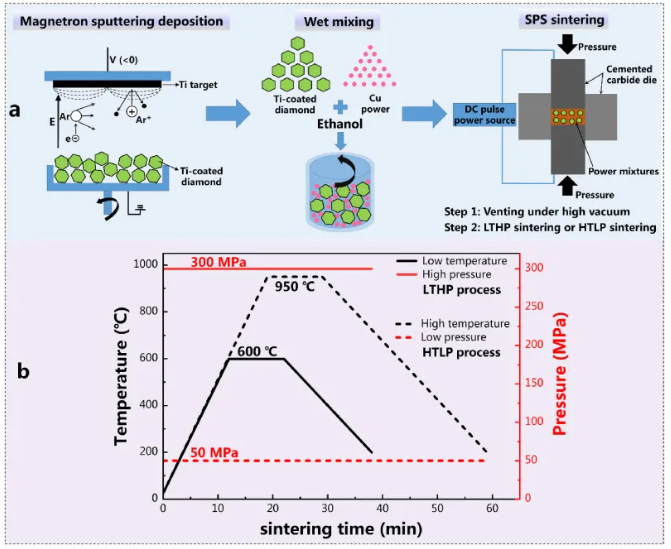

如下图(a)所示,制备过程包括三个主要阶段。首先,通过射频磁控溅射沉积法在 500°C下在金刚石颗粒(型号:HHD90,目数:60/70,中国河南黄河旋风股份有限公司)表面沉积标称厚度为70nm的超薄Ti涂层。采用高纯度钛板(纯度:99.99%)作为钛靶(源材料),氩气(纯度:99.995%)作为溅射气体。通过控制沉积时间来控制钛涂层的厚度。在沉积过程中,采用了基片旋转技术,使金刚石颗粒的所有面都暴露在溅射气氛中,并将Ti元素均匀地沉积在金刚石颗粒的所有表面平面上(主要包括两种刻面:(001) 和 (111))。其次,在湿法混合过程中加入10wt% 的酒精,使金刚石颗粒均匀分布在铜基体中。纯铜粉(纯度:99.85wt%,粒度:5∼20μm,中国中诺先进材料技术有限公司)和优质单晶金刚石颗粒分别用作基体(55vol%)和增强体(45vol%)。最后,用10-4Pa的高真空去除预压复合材料中的酒精,然后用粉末冶金法(火花等离子烧结,SPS)将铜和金刚石复合材料致密化。

(a)金刚石/铜复合材料的制备过程示意图;(b)SPS 粉末冶金制备中的不同烧结工艺 图源:论文

在SPS制备过程中,我们创新性地提出了低温高压(LTHP)烧结工艺,并将其与超薄涂层(70nm)的界面改性相结合。为了减少涂层本身热阻的引入,这项工作采用了超薄界面改性层(70nm)。为了进行比较,我们还使用传统的高温低压(HTLP)烧结工艺制备了复合材料。HTLP烧结工艺是一种传统的配方,在之前报道的作品中被广泛用于将金刚石和铜集成到致密复合材料中。这种HTLP工艺通常使用 > 900°C 的高烧结温度(接近铜的熔点)和∼50MPa的低烧结压力。然而,在我们建议的LTHP工艺中,烧结温度设计为600°C,远低于铜的熔点。同时,通过用硬质合金模具取代传统的石墨模具,烧结压力可大幅提高至300兆帕。上述两种工艺的烧结时间均为10分钟。在补充材料中,我们对优化 LTHP 工艺参数进行了补充说明。不同工艺(LTHP和HTLP)的详细实验参数见上图(b)。

结论

以上研究旨在克服这些挑战,并阐明改善金刚石/铜复合材料热传输性能的机制。

1、开发了一种新的集成策略,将超薄界面改性与LTHP烧结工艺相结合。所获得的金刚石/铜复合材料实现了763W/mK的高k值,CTE值小于10ppm/K。同时,在金刚石体积分数较低(45%,而传统粉末冶金工艺为50%-70%)的情况下也能获得较高的k值,这意味着通过减少金刚石填料的含量可以大幅降低成本。

2、通过提出的策略,精细的界面结构被表征为金刚石/TiC/CuTi2/Cu 层状结构,这大大减少了过渡层间厚度,使其达到∼100nm,远小于以前使用的几百纳米甚至几微米。然而,由于制备过程中热应力破坏的减少,界面键合强度仍然提高到共价键水平,界面键合能为3.661J/m2。

3、由于厚度超薄,精心制作的金刚石/铜界面过渡夹层具有较低的热阻。同时,MD 和Ab-initio模拟结果表明,金刚石/碳化钛界面具有良好的声子特性匹配,并具有出色的传热能力(G> 800MW/m2K)。因此,两种可能的传热瓶颈已不再是金刚石/铜界面的限制因素。

4、界面结合强度有效提高到共价键水平。然而,界面传热能力(G= 93.5MW/m2K)并没有受到影响,从而在两个关键因素之间实现了极佳的平衡。分析表明,这两个关键因素的同时改善是金刚石/铜复合材料具有优异热传导性能的原因。

以上内容整理自https://doi.org/10.1016/j.compositesb.2024.111925

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号