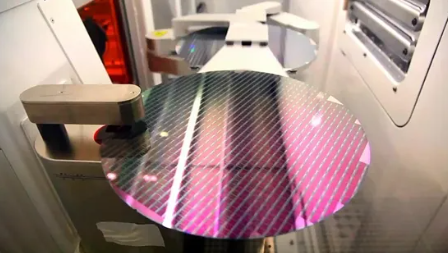

近年来,随着电动汽车和5G通信等新兴产业的迅猛发展,第三代半导体材料如碳化硅和氮化镓受到了广泛关注。然而,在这些材料中,金刚石以其独特的物理和化学特性,被视为下一代功率器件最有希望的候选材料。金刚石不仅具有极高的禁带宽度(5.5eV)、热导率(2000 W/m•K)和击穿场强(>10 MV/cm),还具备稳定的化学特性和极强的抗辐照性能,使得它在高能量密度领域具有广泛的应用前景。然而,尽管金刚石的性能卓越,其衬底的抛光技术却面临诸多挑战,成为制约其工业化应用的重要瓶颈。金刚石衬底的抛光不仅关乎其表面质量,还直接影响到后续外延层的结晶质量,进而影响整个器件的性能。本文将探讨金刚石衬底抛光中的“烦恼”,并介绍当前研究中的一些解决方案。

01金刚石衬底:抛光技术“上大分”

在半导体产业中,高质量的金刚石衬底是制备高性能器件的前提。抛光技术在这一过程中发挥着至关重要的作用。一方面,抛光可用于制备CVD法同质外延生长单晶金刚石的籽晶,籽晶的表面质量直接影响单晶金刚石的生长质量;另一方面,抛光后的高质量单晶金刚石衬底,要求保持面型和纳米级的粗糙度,同时避免表面及亚表面损伤,以确保外延层能够均匀、高质量地生长。然而,金刚石的高硬度和硬脆特性使得其抛光过程异常复杂。传统的抛光方法往往难以实现对金刚石表面的原子级粗糙度控制,限制了金刚石在高端领域的应用。因此,如何高效地抛光金刚石衬底,成为科研人员亟待解决的问题。

02金刚石抛光的“烦恼”

金刚石的极高硬度和化学稳定性,使得其抛光过程充满了挑战。金刚石表面的微小不平整和杂质会严重影响其光学和电子性能,而传统的抛光方法往往难以达到理想的抛光效果。化学机械抛光(CMP)作为一种高精度、低损伤的抛光技术,虽然适合金刚石的精抛光,但金刚石极佳的化学稳定性却大大降低了抛光效率。

具体来说,金刚石抛光面临以下几个主要问题:

难以实现原子级粗糙度控制:金刚石的硬度极高,传统的抛光方法难以实现对金刚石表面的原子级粗糙度控制,导致抛光后的表面质量不稳定。

抛光效率低:金刚石极佳的化学稳定性使得抛光过程中的化学反应难以进行,从而降低了抛光效率。

表面及亚表面损伤:在抛光过程中,机械磨削作用容易导致金刚石表面及亚表面产生损伤,影响器件的性能。

03解决方案与创新

为了克服金刚石抛光的这些“烦恼”,科研人员不断探索新的抛光方法和工艺。例如,一些研究人员采用芬顿试剂对金刚石进行抛光,但这种方法存在氧化速度过快、反应难以长时间维持等问题。针对这些问题,研究人员开发了一种新的抛光方法,通过使用微溶于水的铁盐来实现铁源的供给,从而在双氧水的存在下实现羟基自由基的稳定供应,有效去除金刚石表面的杂质,并实现对金刚石表面的原子级粗糙度控制。此外,随着科技的进步和工艺的创新,金刚石抛光技术正朝着更高效、更环保、更精准的方向发展。例如,溶胶-凝胶(SG)抛光工具在极硬半导体抛光领域展现出优异的性能,通过其柔性抛光的特点,实现了对大尺寸单晶金刚石衬底的超精密抛光。虽然这种方法在抛光效率上仍有待提升,但其为金刚石抛光提供了新的思路和技术路径。

参考文章:国家知识产权局官网 温海浪等:大尺寸单晶金刚石衬底抛光技术研究现状与展望

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号