近日,由日本明星大学联合研究中心的须贺唯知教授和王俊沙教授领衔的研究团队,携手大阪大学研究生院工学研究科附属精密工学研究中心的山村和也教授及株式会社IIPT,共同宣布了一项重大科研成果:他们首次成功研磨出2英寸金刚石晶圆,并创新地将晶圆翘曲控制在仅2微米左右的范围内。这一技术里程碑的达成,为金刚石在高效功率器件中的实际应用铺平了道路。

该研究团队不仅突破了金刚石晶圆的尺寸和平坦度难题,更进一步通过优化气体簇离子束加工(GCIB)技术,使得经过等离子体辅助抛光加工(PAP)技术处理后的金刚石表面达到了惊人的光滑度——表面粗糙度小于0.5纳米。此外,团队还在常温下成功实现了金刚石基板与直径2英寸的氮化镓基板、直径4英寸的压电单晶(铌酸锂)基板的接合。

在当前半导体行业进入后摩尔时代的背景下,这一成果显得尤为重要。随着器件性能的提升遭遇瓶颈,如何通过异质集成技术来突破单一材料和结型器件的限制,已成为行业发展的关键。金刚石因其出色的热导率,被视为提升功率器件散热能力的理想材料。然而,金刚石因其极高的硬度和化学稳定性,加工难度极大,尤其是实现与半导体的纳米级超平坦接合更是技术上的巨大挑战。

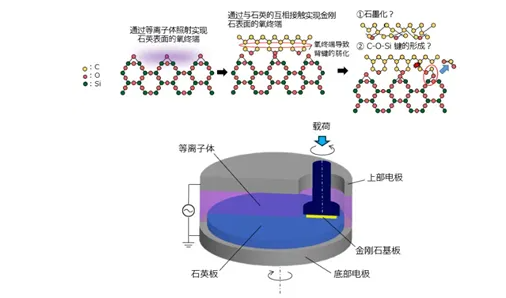

图1 等离子体辅助抛光(PAP)加工原理和设备简图(供图:明星大学)

研究团队通过两年的合作,不仅解决了金刚石晶圆的平坦化问题,还通过创新的表面处理技术,实现了金刚石与半导体的高效接合。这一技术的突破,预示着金刚石在高效功率器件领域的应用将迈出重要一步。

须贺唯知教授在接受采访时表示,尽管目前日本国内还没有进行金刚石成膜的生产厂商,这为实现量产带来了一定的挑战,但他对技术的未来应用前景充满信心。

该研究成果已在国际电子元件与技术会议(IEEE 74th Electronic Components and Technology Conference)上发表,引起了业界的广泛关注。这一技术的进一步成熟和应用,有望为半导体行业带来革命性的进步,推动高效功率器件的发展进入新的阶段。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号