金刚石圆锯片是常用的一种锯切工具,是金刚石切削刃位于锯片的内或外圆周上的锯片,广泛应用于石材、陶瓷等硬脆材料的加工。金刚石锯片主要由两部分组成:基体和刀头。基体是粘结刀头的主要支撑部分,而刀头则是在使用过程中起切割的部分,刀头会在使用中不断地消耗掉,而基体则不会。金刚石颗粒由金属包裹在刀头内部,它在加工过程中摩擦切割被加工对象起切割的作用。在使用过程中,金属胎体与金刚石一起消耗,一般较理想的情况是金属胎体消耗较金刚石快,这样就既能保证刀头的锋利度又能确保刀头的使用寿命。

金刚石圆锯片直径跨度很大,有几毫米的雕刻片也有数米直径的大型锯片。切割对象也很多,切割对象的结构、硬度、尺寸大小差别也很大,因此,其加工制造方法、所用原材料及使用要求等都不一样。

二、金刚石圆锯片的分类

金刚石圆锯片是目前我国石材工业使用最普遍的锯切工具,整体上呈圆盘状,它采用粉末冶金或电镀等方法将金刚石颗粒镶嵌在基体的周围。利用金刚石颗粒的高强度和硬度剪崩其他材料而达到切削的目的。金刚石圆锯片的种类很多,分类也很复杂。通常有以下几种分类方式:

1、 按制造工艺分类:

(1)烧结金刚石锯片

分冷压烧结和热压烧结两种。

(2) 焊接金刚石锯片

分钎焊和激光焊两种,钎焊是通过高温熔化介质将刀头与基体焊接在一起,如高频感应钎焊锯片、真空钎焊锯片等;激光焊接通过高温激光束将刀头与基体接触边缘熔化形成冶金结合。

(3) 电镀金刚石锯片

是将刀头粉末通过电镀方法附着在基体上。但是因为污染严重,国家在逐步取消这种电镀方法。

2、按加工对象分类:

大理石切割锯片、花岗岩切割锯片、混凝土切割锯片等。

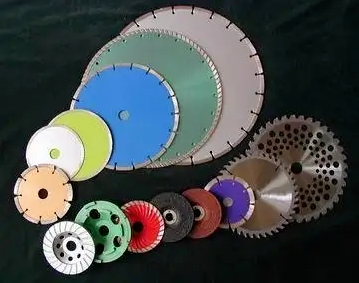

3、按外观分类:

连续边缘锯片、刀头型锯片、涡轮型锯片等。当然,上述分类方法不能把所有的金刚石圆锯片都包括进去,还有很多特殊用途的金刚石圆锯片。加工不同材料选用不同种类的金刚石锯片。

三、金刚石圆锯片切割的主要特点

圆锯片切割具有操作方便、效率高、加工质量好等优点。但噪音较大,刀片刚性差。切割过程中锯片易产生振摆、跑偏,导致被切割工件的平行度差。

四、影响金刚石圆锯片效率和寿命的因素

影响金刚石圆锯片效率和寿命的因素有锯切工艺参数和金刚石的品级、粒度、浓度、结合剂硬度等。

1、 锯切参数

(1) 锯切线速度

在实际工作中,金刚石圆锯片的线速度受到设备条件、锯片质量和被锯切石材性质的限制。从锯片使用寿命与锯切效率来说,应根据不同石材的性质选择锯片的线速度。

(2) 锯切深度

在锯机性能和刀具强度许可范围内,应尽量选取较大的切削深度进行切削,以提高切削效率。当对加工表面有要求时,则应采用小深度切削。

(3) 进刀速度

进刀速度即被锯切石材的进给速度。它的取值应根据被锯切石材的性质来选定。一般来讲,锯切较软的石材,如大理石,可以加大锯切深度而降低进刀速度,更有利于提高锯切率。锯切细粒结构的、比较均质的花岗石,可适当提高进刀速度,若进刀速度过低,金刚石刃容易被磨平。但锯切粗粒结构而软硬不均的花岗石时,应降低进刀速度,否则会引起锯片振动导致金刚石碎裂而降低锯切率。

2、 金刚石粒度

常用的金刚石粒度在30/35~60/80目范围内。岩石愈坚硬,宜选用较细的粒度。因为在同等压力条件下,金刚石愈细愈锋利,有利于切入坚硬的岩石。另外,一般大直径的锯片要求锯切效率高,宜选用较粗的粒度,如30/40目,40/50目;小直径的锯片锯切效率低,要求岩石锯切截面光滑,宜选用较细的粒度,如50/60目,60/80目。

3、 金刚石浓度

金刚石浓度是指金刚石在工作层胎体中分布的密度。规范规定,每立方厘米工作层胎体中含4.4克拉金刚石时,其浓度为100%,含3.3克拉金刚石时,其浓度为75%。体积浓度表示节块中金刚石所占体积的多少,并规定,当金刚石的体积占总体积的1/4时的浓度为100%。增加金刚石浓度可望延长锯片的寿命,因为增加浓度即减少了每粒金刚石所受的平均切削力。但增加浓度必然增加锯片的成本,因而存在一个最经济的浓度,且该浓度随锯切效率增大而增大。

4、 刀头结合剂的硬度:

一般来说,结合剂的硬度越高,其抗磨损能力越强。因而,当锯切研磨性大的岩石时,结合剂硬度易高;当锯切材质软的岩石时,结合剂硬度宜低;当锯切研磨性大且硬的岩石时,结合剂的硬度宜适中。

五、金刚石圆锯片的发展趋势

金刚石圆锯片是石材加工业的主要工具。近年来,用于石材加工业的人造金刚石的数量直线上升,金刚石圆锯片的应用量也越来越大。总的来说,国内外金刚石圆锯片的发展都有以下特点:生产高效优质锯片,开发锯片级专用金刚石;更加重视粉末、胎体与烧结工艺的研究;更加重视石材可锯性与锯切机理的研究;激光焊接锯片得到发展;发展超大尺寸的金刚石圆锯片。目前,金刚石圆锯片的应用越来越广泛,今后金刚石圆锯片的发展方向就是提高切制效率、锯片寿命、降低生产成本,此外还要做到环保。

参考文献:《金刚石与金刚石工具知识问答》张绍和,胡郁乐

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号