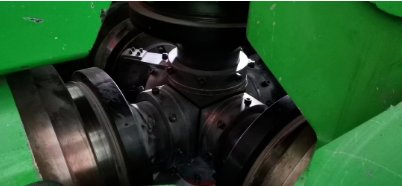

六面顶人造金刚石液压机是通过油压产生高压,并通过低电压大电流产生高温,为超硬材料合成提供所需的压力和温度的设备,是目前超硬材料生产的主要大型设备。应用于人造金刚石单晶、培育钻石、聚晶、复合片、立方氮化硼等超硬材料领域的研究和生产。

硬质合金顶锤是构成超高压高温装置的关键性部件,是人造金刚石生产中消耗的主要材料之一,它可占整个金刚石生产成本的40%以上。因此,人造金刚石生产中的顶锤消耗是大家十分关注的问题,它们的使用寿命决定着科研及生产的工艺技术水平、合成质量、产品成本、经济效益与劳动生产率,所以大家都希望使用质量好的顶锤和压缸进行合成,以降低锤耗。而且,从目前超硬材料发展现状可以看出,金刚石生产厂家纷纷都在考虑扩大腔体,这对顶锤和压缸的规格与质量又提出了更高的要求。

根据压机的构造,顶锤的工作面比油缸活塞面积小得多,当受油缸驱动一组顶锤闭合形成高压腔时,腔体内可达到10GPa以上的压力和一千多摄氏度的温度,承受着压应力、拉应力、剪切应力等各种考验。所以硬质合金顶锤的质量就显得尤为重要。

那么,顶锤都是怎么破坏的呢?通过生产现象发现,顶锤破坏大概呈现下述情况:

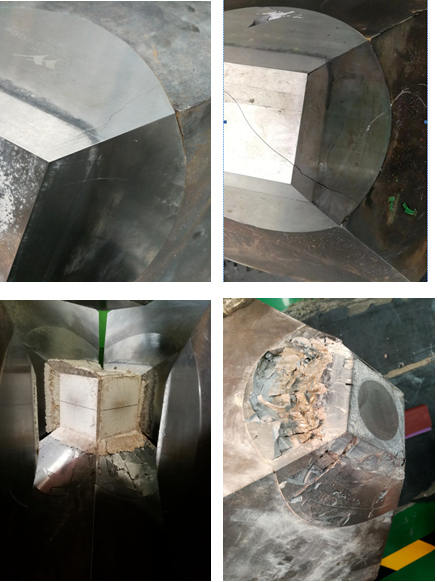

一、由于材质及制造工艺所引起的种种缺陷,如晶粒尺寸和组织结构不均匀、过烧、欠烧、脱碳、渗碳、孔洞、裂纹、分层、热应力等,这些缺陷都会造成合成过程中应力局部集中,从而造成顶锤过早破坏。顶锤的顶面、底面、梭角或斜面上可能会脱落小块合金片。

二、在没有缺陷所引起的局部应力集中的情况下,大多数顶锤的破坏,都是在46°斜面上发现一条至数条裂纹,延伸至顶面而破坏,一般裂纹都是从内部发展到外表的。通过分析表明,顶锤所受的力的最大切应力发生在中心轴上,最大拉应力发生在46°斜面对称线上。那么,在合成时的高温高压状态下,如果局部应力过于集中,内部的小裂纹就会逐步扩散到表面,这就是为什么裂纹一般从46°大斜面产生,直到扩散至顶锤大部分发生破裂的原因。破坏部位可能会出现粒状似炭渣类黑色物。由于顶锤所受最大切应力发生在中心轴上,故沿中心轴线破裂成两半或数块也是常见的现象,并且破坏断面上多有波纹。

三、温度不均也会导致裂锤现象,温度的改变会引起物体的膨胀或收缩,这时就会产生热应力。交变的热应力是引起顶锤疲劳破裂的因素之一。顶锤的最高温度是顶锤与导电钢件接触处,最低温度是顶锤底面的中心,顶锤与底面的最大温差约500℃,顶锤面温度不均匀,这是引起顶锤应力集中造成破裂和通电顶锤寿命明显降低的原因。这些均属正常性破坏,其机制是脆性断裂疲劳破坏。

四、压机的超高压设备的稳定性差也是造成事故的原因之一,比如六个工作缸的压力不一致,行程不一致,某一缸压力突然下降等。

五、目前各超硬材料生产厂家为了效益,追求大尺寸压机使得顶锤的硬质合金尺寸逐渐扩大,一般来说,硬质合金顶锤越大,腔体越大,其寿命会相应降低。从这个方面讲,我们应当在根据“大质量支撑”原理来设计顶锤几何结构的同时,在扩大顶锤、压缸尺寸和它们的寿命之间寻找最佳的参数,使技术及经济性更合理。

那么,在生产过程中还会有哪些可能发生的情况会导致顶锤和压缸的破坏呢?

一、在合成过程中如果钢环突然漏水,会使顶锤高温下急剧热胀冷缩,从而使顶锤局部应力集中,产生裂纹而破坏。

二、垫块硬度不够,受力后易产生变形,使平面出现凸凹不平,从而引起顶锤的局部应力集中,从而造成顶锤的破裂。

三、叶蜡石块的质量差,如硬度过大过小不均匀,会严重影响叶蜡石的密封性能,当密封力承受不了高压腔内的压强时,容易引发爆炸和顶锤互相挤压而破坏。

四、设备运转不正常,如高压漏油、油管突然破裂、高压表与行程开关失灵、对中同步不佳、压缸与增压器突然断裂出事故、钢环与垫块淬火硬度过大,在工作时突然破裂以及螺钉松动造成顶锤位移,破坏了对中同步性等,这些均会引起高压高温爆炸,使顶锤损坏过多。

五、钢环的支承力不足,顶锤可能会自动转向或者脱出,突然引起高压高温爆炸。

六、合成温度过高或组装时导电件处叶蜡石粉等杂质存在,会使钢圈烧熔造成顶锤局部热应力集中,使顶锤遭到破坏。

七、顶锤安装不当或调试不正时,在合成的承压过程中则会受力不均,使顶锤的端部和边缘局部应力集中,继而引发顶锤破坏。

八、人为操作不当也是顶锤破坏的一个重要因素,比如垫块不平、顶锤没有调整到位、顶锤与钢环配合不好、温度设置过高等等生产现象未被工作人员及时发现。均可能会引起顶锤发生不必要的损坏。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号