国庆期间半导体行业也有好消息传来。据清华大学新闻网消息,由清华大学机械系路新春教授带领清华大学成果转化项目公司华海清科研发的首台12英寸超精密晶圆减薄机Versatile-GP300正式出机,发往国内某集成电路龙头企业。该装备是路新春教授团队与华海清科继解决国内集成电路CMP装备“卡脖子”问题后的又一突破性成果,将用于3D IC制造、先进封装等芯片制造产线,满足12英寸晶圆超精密减薄工艺需求。

据华海清科官网信息,Versatile-GP300是公司研制的用于12英寸晶圆减薄抛光一体机,通过新型整机布局集成超精密磨削、CMP及后清洗工艺,配置先进的厚度偏差与表面缺陷控制技术,提供多种系统功能扩展选项,具有高精度、高刚性、工艺开发灵活等优点。可基于Versatile-GP300拓展和研发多种配置,满足3D IC制造、先进封装等领域的晶圆减薄技术需求。

晶圆减薄为何如此重要?

伴随着晶圆尺寸的增大,其厚度也相应增厚,这是为了保证晶圆在制造过程中具有足够的强度。比如6英寸和8英寸的晶圆厚度是625微米和725微米,而12英寸的厚度达到775微米。但另一方面随着电子产品小型化的驱动,集成电路尺寸不断微缩,特别是3D、SiP等先进封装等技术的发展,对芯片的厚度提出更高的要求,基本要求就是越薄越好。

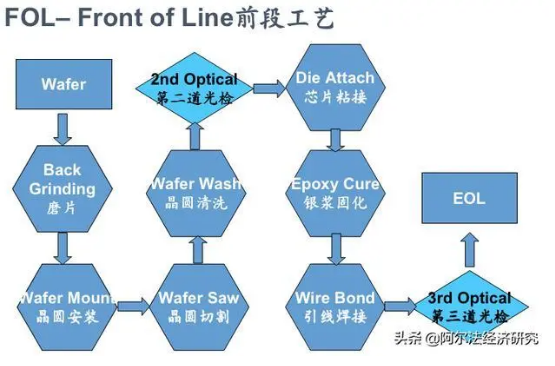

对一个厚度725微米的12英寸晶圆,其电路层的有效厚度一般为5-10微米,极限厚度也就是20-30微米,而占总厚度90%以上的衬底材料仅是为保证晶圆在制造、测试和运送过程中有足够的强度。因此电路层制作完成后,在封测阶段 首先要对晶圆进行背面减薄,使其达到所需的厚度,然后再进行后续的划片等工序:

晶圆减薄后对芯片有以下优点:

第一是芯片散热效率显著提高。随着芯片结构越来越复杂,集成度越来越高,晶体管数量大幅增加,散热已逐渐成为影响芯片性能和寿命的关键因素。显然更薄的芯片有利于热量从衬底导出。

第二是减薄后的芯片可以减少芯片封装体积,可以让芯片尺寸更小。

第三是减少芯片的内部应力。芯片厚度越厚,其工作过程中由于热量的产生,使得芯片背面产生内应力,较大的内应力会让芯片产生破裂。

除此以外,更薄的晶圆还可提高芯片的器件性能和提高后续划片加工的成品率。

晶圆减薄的原理及常见技术

在半导体工业发展中业界推出了诸如磨削、研磨、CMP、干式抛光、电化学腐蚀、湿法腐蚀和等离子辅助化学腐蚀(PACE)、常压等离子腐蚀(ADPE)等很多减薄技术,目前常用的是磨削、CMP、湿法腐蚀、ADPE和干式抛光等五种。

磨削是目前晶圆背面减薄的主要手段,其基本原理是通过旋转的金刚砂轮对晶圆背面进行磨削,金刚砂轮基材通常有陶瓷、环氧树脂。磨削由于效率高,减薄后的晶圆平整度好,成本较低,表面加工质量可以满足一般集成电路封装技术要求,成为最常见的一种减薄技术。

磨削的技术路线主要有旋转工作台磨削技术和晶圆自旋转磨削技术两种,其中旋转工作台磨削技术起步较早,在上个世纪70年代就已经用于100mm以下晶圆背面减薄。目前这种技术也主要用于200mm及以下晶圆背面减薄工艺。

旋转工作台磨削技术的基本原理是:磨轮先向下运动,获得一个预定的磨削厚度后工作台缓慢、均匀地平移,载片台便获得一个均匀的划切进给速度。当载片台上的晶圆从进入高速旋转的磨轮到旋出高速旋转的磨轮时,便实现了一次磨削过程:

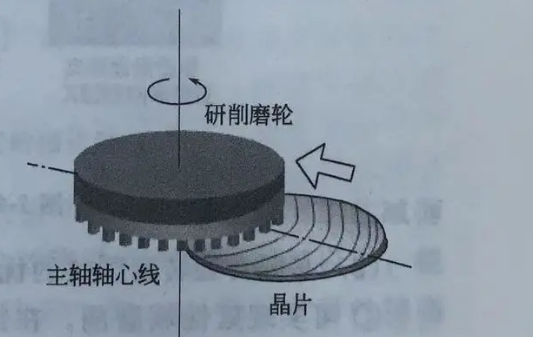

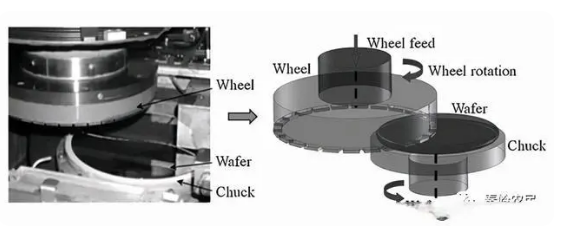

晶圆自旋转磨削技术于80年代提出,主要是克服了旋转工作台磨削技术对更大尺寸晶圆磨削存在局限性的问题。晶圆自旋转磨削技术的基本原理是:在尺寸略大于晶圆的工件转台上,晶圆通过真空吸盘夹持在工件转台中心,杯形金刚石磨轮工作面的内外圆周中线调整到晶圆的中心位置,磨轮和晶圆绕各自的轴线回转,磨轮垂直向下进行纵向切入磨削,也就是所谓的in-feed:

磨削深度Tw与磨轮轴向进给速度f和晶圆转速Nw之间存在如下关系:Tw=f/Nw,可以看出对给定的磨轮轴向进给速度,提高晶圆转速便可以减少晶圆磨削深度。

晶圆自旋转磨削技术的优点是:

第一:在加工脆性材料时,当磨削深度小于某一临界值时,在给定的轴向进给速度下如果工作台转速足够高,便可以实现极微小磨削深度,也就是可实现延性域磨削。

第二:通过同时提高晶圆转速和磨轮轴向进给速度,可以在保持与普通磨削同样的磨削深度下达到较高的材料去除率,磨削效率较高。

第三:因为磨轮与晶圆的接触长度、接触面积、切入角不变,磨削力恒定,加工状态稳定,可以避免晶圆出现中凸或塌边情况。

第四:磨轮旋转速度高于晶圆转速,因此磨轮的磨损对晶圆平整度影响较小。

第五:晶圆自旋转磨削设备结构紧凑,容易实现多工位集成,可以和抛光装置集成一起,实现磨削抛光一体化。

基于上述优点,在200mm以上的晶圆背面减薄中,晶圆自旋转磨削技术取代旋转工作台磨削技术,成为主流技术。

啰嗦一句,相比技术路线复杂的光刻技术,磨削技术目前就上述两种技术路线,技术确定性很强,因而华海清科就算起步较晚,只要相应的技术获得突破,设备性能能达到技术要求,设备能被客户采用,便就有了一定的市场空间。

晶圆减薄设备典型结构及主要技术要求

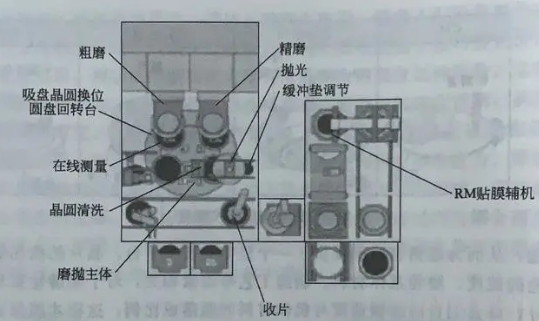

因为采用晶圆自旋转磨削技术的减薄机可以集成抛光,因此一体化减薄机在200mm以上的晶圆减薄中成为很典型的设备,比如华海清科此次推出的Versatile-GP300以及行业巨头日本DISCO的DGP8761全自动300mm三轴四卡盘研削抛光一体机。

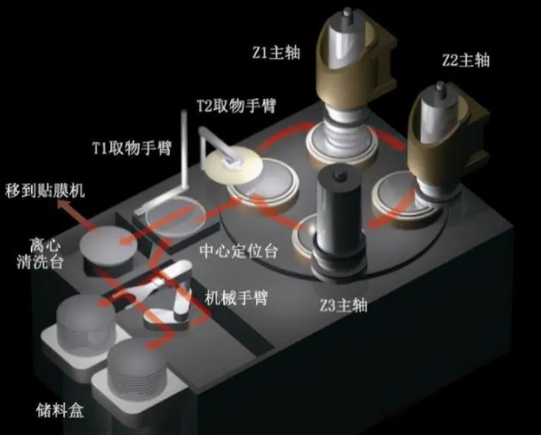

在如下图的一体化减薄机中,左边是磨抛主体,集成了磨削和抛光功能,其通过一个带有4个真空吸盘的大圆盘回转台的360度旋转,使晶圆在不用离开真空吸盘的情况下就可以顺次移送到粗磨、精磨、抛光等不同的加工工位,完成了整个减薄过程:

这种一体化的设计完全克服了磨片后晶圆严重翘曲造成的难以搬到抛光机的问题,也避免了磨片后严重翘曲使表面损伤扩大甚至破裂的风险。

日本DISCO是全球领先的减薄抛光设备供应商,其DGP8761三轴四卡盘全自动研削抛光机也是一种集成磨削和抛光的一体化减薄机,其加工过程是用机械手臂将晶圆从晶圆盒中取出,放到中心定位台上进行中心定位;用T1取物手臂将晶圆搬运到工作台上;进行粗研磨加工;进行细研磨加工;进行干式抛光加工去除残余应力;用T2取物手臂将晶圆从工作台上转移到离心清洗台上;进行清洗和干燥;将晶圆转移到贴膜机上。

DGP8761可稳定实现厚度25微米以下的12英寸晶圆减薄工艺,通过优化搬运部机构布局缩短了加工作业时间,提高了效率:

减薄机的主要质量要求是:

第一:拥有晶圆完整性,无破损;

第二:达到晶圆厚度精度及超薄化能力要求;

第三:达到晶圆表面粗糙度要求;

第四:达到晶圆表面损伤层厚度(SSD)要求;

第五:晶圆厚度一致性要求。

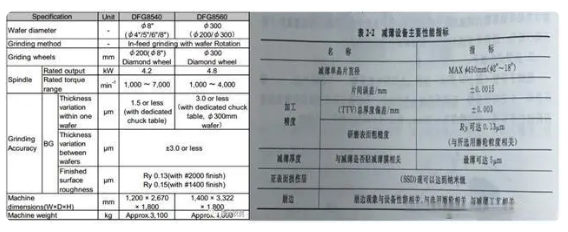

减薄机的主要性能指标也主要围绕上述要求,比如DISCO的DFG8540和DFG8560,除了可加工的晶圆直径、减薄技术等,重要的技术指标就有磨削精度,且细分出片间误差、总厚度精度等指标:

当然衡量减薄机最粗暴的技术指标还是减薄厚度,比如DISCO的设备就可达到最低5微米的减薄厚度,虽然因为加工成本等原因并未普及,但5微米的水平也说明了DISCO的技术水准。

国产减薄机发展现状:正处大规模产业化前夜

路新春教授团队自2000年起便开展了CMP基础研究,并承担了国家重大科技攻关任务十余项,并通过华海清科这个产业化公司相继推出了国产8英寸、12英寸CMP设备,打破了国外对该领域的垄断。目前华海清科CMP设备实现28nm工艺量产,并具备14-7nm工艺拓展能力。

相比CMP,减薄机在华海清科的产品线中属于拓展产品,因为有了减薄与抛光技术的集成趋势,公司顺理成章的将业务拓展至减薄设备领域,推出了Versatile-GP300减薄抛光一体机。

不过目前华海清科的减薄机还没有贡献营收,2017-2020年其营收为0.19亿元、0.36亿元、2.11亿元和3.86亿元,其中CMP设备贡献的营收为0.14亿元、0.32亿元、1.95亿元和3.53亿元,其余来自配套材料及技术服务。截止2020年公司累计销售300系列CMP设备33台,200系列CMP设备1台:

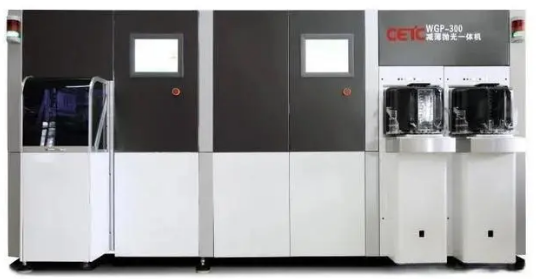

除了华海清科,国内还拥有减薄机研发能力的就是中国电科装备旗下的中科电,其国家02专项“300mm超薄晶圆减薄抛光一体机研发与产业化“项目在2020年4月通过科技部正式验收,标志着国内在集成电路高端装备自主创新进程上实现新的突破。相关消息显示,中科电减薄一体机是国内首台拥有自主知识产权并满足大生产的300mm减薄抛光一体机,具备晶圆粗磨、精磨、非接触测量、抛光、清洗、传输和保护膜处理等全自动流片能力。

总体上华海清科和中科电已经在减薄设备上取得重大突破,下一步就是如何实现大规模产业化,提升市占率。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号