摘 要:金刚石由于其独特的性质成为未来科技的重要材料,但较差的表面质量会影响其在高科技领域的应用,因此实现金刚石超精密加工是提高金刚石应用的关键。化学机械抛光( CMP)是集成电路中获得全局平坦化的一项重要工艺,能够实现金刚石的超精密加工。介绍了现有的金刚石加工方法和金刚石化学机械抛光的研究现状,并与其他的加工方法(机械抛光、摩擦化学抛光、热化学抛光等)进行了对比,其他加工方法存在加工后表面损伤严重、加工表面粗糙度无法满足需要等问题。金刚石的化学机械抛光工艺经历了由高温抛光向常温抛光的发展过程,该加工方法设备简单、成本低、抛光后的表面粗糙度( Ra)可以达到亚纳米级别。此外,金刚石的分子动力学模拟( MD)使人们从原子尺度对金刚石抛光过程中纳米粒子的相互作用和抛光机理有了深入了解。虽然金刚石化学机械抛光还存在着许多亟待解决的问题,但是其发展前景依旧十分乐观。

关键词: 金刚石;化学机械抛光;半导体;平坦化;超精密加工

金刚石具有良好的力学性能,其摩擦系数极低( 0.08~0.1),天然状态的硬度最高( 100 GPa),并且具有耐磨性好、化学稳定性良好、导热系数高( 2×103 W/(m×K))、电阻大( >1013Ω·cm)、透射率高等优点[1-3]。金刚石作为未来科技中的一种重要材料,其性能已得到充分展示,例如用作核聚变反应堆中的兆瓦回旋振荡管的高倍光学镜片[4]、 X 射线光学组件[5]、高功率密度散热器[6]、拉曼激光光学镜片[7]、用于在高压条件下进行科研的金刚石材料制成的部件[8]、量子计算机上的光电学器件[9]、生物芯片衬底和传感器[10]、两极性的金刚石电子器件[11]等。

依据结构划分,金刚石分为单晶金刚石和多晶金刚石。多晶金刚石具有良好的耐磨性,硬度是硬质合金的 2~4 倍,刀具寿命是硬质合金的 10 倍。与单晶金刚石相比,多晶金刚石晶粒成无序排列,韧性好,可以承受较高的压力,当受到较大的压力时不会出现大面积破碎,而单晶金刚石很容易沿某个方向破碎。这些特性使其成为优异的刀具材料, 多晶金刚石与非金属和有色金属材料之间的亲和力极低,在使用过程中不易产生粘刀,被视为加工有色金属和难加工非金属材料的理想刀具。与多晶金刚石相比,单晶金刚石不存在晶界和缺陷,晶格结构与现有的单晶硅相似,但是在电性能上却大大超过单晶硅。目前,全球 90%以上的电子器件都采用硅。由于电子器件的功率越来越大,而单晶硅的性能决定了它不能在高频大功率、 高温工作环境下工作。然而,金刚石不仅具有极低的介电常数,而且其禁带宽、载流子迁移率高、热导高、击穿电压高,金刚石掺杂适量的硼原子可半导体化, 这使其成为优异的半导体材料, 如金刚石半导体可以在 600 ℃ 的高温下进行工作,是硅半导体的 2 倍,工作频率可达到81 GHz,可应用于微波、毫米波段超高速计算机芯片等领域,被认为是未来最理想的半导体衬底材料[12]。

常用的刀具材料有高速钢、硬质合金和涂层材料,多晶金刚石既具有金刚石的硬度,又具有硬质合金的韧性和可焊性, 多晶金刚石刀具逐渐成为主要的刀具材料。半导体材料技术的发展经历了硅、砷化镓、碳化硅(氮化镓)三代材料体系,目前正处于第三代材料的快速发展期。 单晶金刚石属于第四代半导体材料,既是半导体技术领域升级换代的内在需求和发展方向,也是未来支撑以智能化为特征的产业升级和高新技术产业发展的战略性电子信息材料。 积极开展以金刚石为代表的第四代半导体材料的技术积累, 对实现“创新驱动发展” 国家战略具有重要的前瞻性意义。要将金刚石用作刀具材料和半导体衬底, 也要经过切片、抛光等加工程序,以便获得超平坦、超光滑、无损伤、无污染的表面。

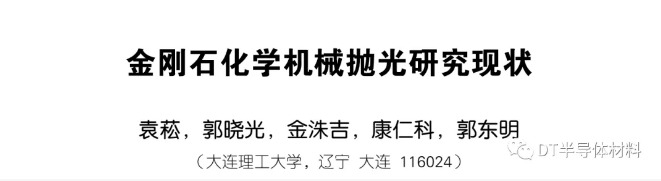

无论金刚石的性能如何优越,如果表面质量太差,其卓越的性质在工业应用中就无法体现出来,甚至无法应用。金刚石的应用及要求见表 1。

几乎所有的应用领域都对金刚石的表面质量有严格的要求。 例如,金刚石膜作为窗口材料时,要求其两表面非常光滑,不容有任何瑕疵,表面任何微小缺陷都可能使激光的传播方向发生改变,粗糙的表面会造成窗口的图像扭曲或模糊;金刚石膜作为电路元件的散热片时,要求其具有极高的面型精度和极低的表面粗糙度, 从而增大接触面积,提高散热效率;金刚石膜作为表面滤波器使用时,要求其 Ra<3 nm,同时具有亚微米级的面型精度。虽然目前金刚石薄膜的制备技术日渐成熟,但是由于金刚石的生长机理,其表面具有较大的粗糙度,表层残留一定量的石墨层,不能直接使用。虽然通过改变金刚石薄膜沉积生长条件能够改善表面质量,但该工艺沉积速率低、设备成本高、技术难度大且尚不成熟,利用加工技术(包括研磨、抛光、平整化等)对生长后的金刚石膜进行后续处理显得至关重要。

单晶金刚石和多晶金刚石在抛光时面临不同的问题,单晶金刚石的各项异性会导致沿不同的方向进行抛光时,材料去除率和表面质量有很大的差异,而多晶金刚石的晶粒类型和纹理复杂,使其具有随机性,给抛光带来了极大的困难。因此,能够加工出高性能的金刚石工程材料,实现金刚石超精密加工的磨抛工艺,将会极大地促进其在刀具和半导体领域的应用。

1、金刚石现有加工方法及其对比

金刚石具有各种优异的性能,一直备受国内外学者的关注。随着人造金刚石制备技术的日渐成熟,金刚石得到了广泛的应用,但金刚石的高硬度、高脆性、高化学稳定性等特性,使其成为极难加工的材料。为了解决这一加工难题,国内外学者提出了多种金刚石晶体的加工方法,目前金刚石的加工方法主要有机械抛光[13-14]、热化学抛光[15-16]、摩擦化学抛光[17-22]、激光抛光[23-26]、离子束抛光[27-30]和化学机械抛光[31]等。由于金刚石的各向异性,“硬”和“软”的抛光方向有着截然不同的材料去除率。 在对比两个抛光方向的不同实验中,即使只有几度的差别,也会导致完全不同的抛光效果。这种各向异性的抛光特性,在单晶金刚石的抛光中最为明显。沿着易磨方向抛光,得到光滑表面,而沿着难磨方向抛光得到粗糙表面。分别在立方体的(100)晶面和十二面体的(110)晶面进行实验, 图 1 展示了沿着难磨方向和易磨方向得到的表面质量。抛光由化学气相沉积方法制备的多晶金刚石片是十分困难的,这种金刚石片的晶粒大小和表面粗糙度随片厚的增加而增大。抛光过程中因金刚石片中晶粒表面的类型和纹理复杂使其具有随机性[32]。

M. A.Doronina 等人[33]进行了单晶金刚石基板的机械抛光实验,利用抛光强度的各向异性将 Ra 控制在 0.5 nm以下,该各向异性取决于金刚石基体的结晶方向相对于铸铁砂轮的旋转方向。实验结果表明,通过在晶体学方向<100>和<110>或偏离<110>一个角度不超过20°的另一个方向进行机械抛光,可以在较短的时间内获得原子级粗糙度值。

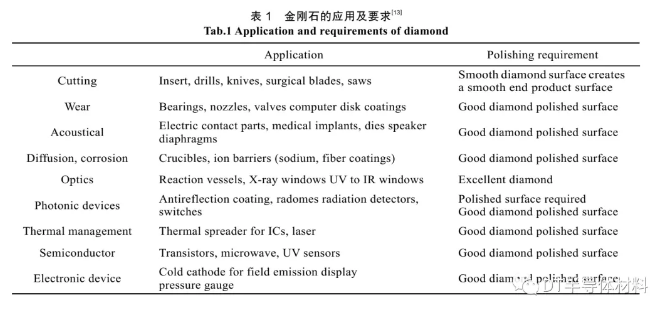

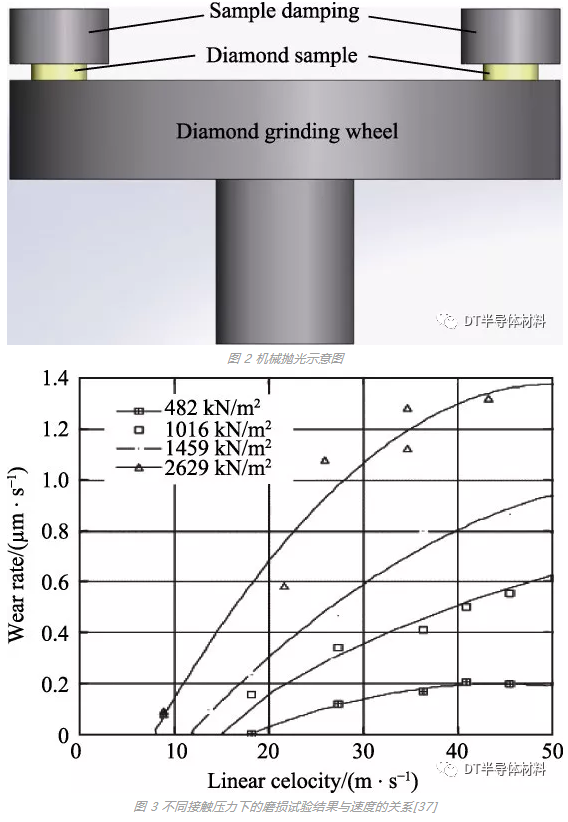

机械抛光作为最传统的金刚石抛光方法,也是目前唯一得到大量应用的金刚石抛光方法, 抛光示意图见图 2。机械抛光时,抛光盘以极高的转速(大于2500 r/min)高速旋转,在金刚石工件上施加极大的压力(大于 10 N),该方法利用金刚石磨粒的机械作用实现材料去除,但是加工效率低且易产生加工损伤[35]。 机械抛光会造成金刚石工件的表面损伤和亚表面损伤,抛光过程中的机械冲击会导致抛光表面形成凹坑、亚表面裂纹和晶格损伤,这些损伤无法通过后续的抛光步骤消除,且光学设备无法检测出来[36]。抛光的质量和加工效率受很多因素的影响,如磨粒尺寸、抛光盘转速和压力等。 Hird 等人[37]研究了压力和抛光速度对磨损率的影响, 金刚石的各向异性对磨损率有很大影响。在软方向的材料磨损率可达到20 μm/min。在较低的滑动速度和压力下,铸铁盘表面退化,磨损率很低。磨损率随压力和速度的增大而增大且呈非线性相关。当压力和速度足够大时,抛光中的摩擦热会使铸铁盘局部区域升高,软化抛光盘。金刚石颗粒嵌入铸铁盘,而不会对工件再产生机械作用,因此抛光率不再随压力和速度变化。这些复杂的非线性关系以磨损曲线的形式表示,如图 3 所示。

宗文俊等人[38]从实验和理论两方面研究了机械抛光过程中滑动速度和接触压力对金刚石基板磨损率的影响。在金刚石抛光过程中,存在磨损和稳定磨损两个阶段。金刚石基板在磨合阶段的去除厚度随抛光时间的增加呈非线性,在稳定磨合阶段呈线性,高的滑动速度和接触压力会缩短磨损周期。此外,基于金刚石基体的磨损率与金刚石碳的非晶化率有关的假设, 他们建立了理论模型,计算了稳定磨损期出现的磨损率,与实验观测值相比具有较好的预测精度。虽然较高的滑动速度或接触压力会导致较大幅度的去除厚度增量,但其作用规律是完全不同的。较高的滑动速度增加了金刚石碳的非晶化速率和金刚石磨粒的划擦频率。然而,较高的接触压力会导致更大的实际接触面积,这导致更多的金刚石磨粒划伤金刚石基体表面。

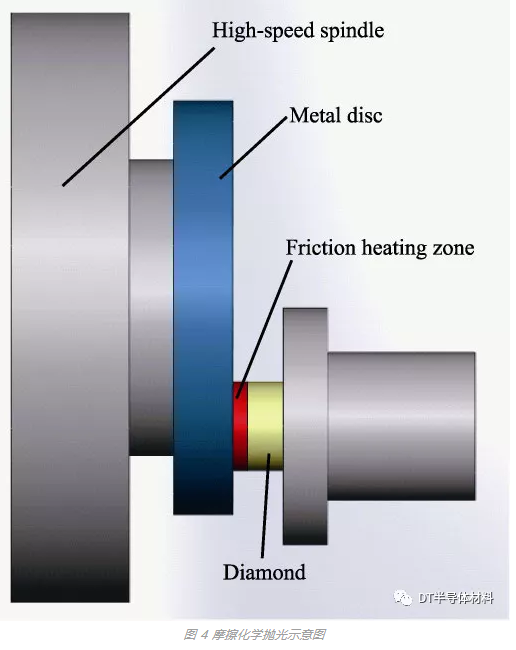

在机械抛光初期用较大的金刚石磨粒( W10、 W5)对金刚石工件进行抛光,旨在获得较高的去除率,机械抛光后期改用较小的金刚石磨粒( W2.5),旨在获得较为光滑的表面,为后期化学机械抛光做准备。磨粒的尺寸越大,抛光速率大,去除率高,磨粒的尺寸越小,得到的表面质量越好,不过会降低加工效率。机械抛光的操作设备简单,可在常温下进行操作,对加工的工件尺寸没有限制,抛光成本低,但是其抛光效率低,由于设备形状的限制仅仅可以加工平面。此外,抛光过程中产生的残余应力会造成金刚石的微裂纹甚至破碎[18]。 虽然机械抛光加工金刚石的材料去除率高,加工后的表面质量差,如果想提高表面质量,则会牺牲加工效率。相反,化学机械抛光效率较低, 但加工后的表面质量好于机械抛光。热化学抛光方法可以实现纳米级粗糙度的抛光,表面变质层也较浅,效率高,但需要在高温真空环境下进行实验,该方法对实验环境要求过高, 未能推广。与热化学抛光相比, 摩擦化学抛光不需要在高温环境中进行,摩擦化学抛光示意图见图 4。

史双佶[18,40]根据过渡金属元素催化理论和 d 电子催化理论, 制备了一种 WMoCr 抛光盘,通过对比实验发现,使用该抛光盘抛光金刚石,其去除率可达到 1.5 μm/min,而抛光盘的磨损率仅为 0.35 mm3/min, 磨削比达到 23.06,材料的去除率大大提高。

王艳辉等人[41]设计了一种含钛刚玉砂轮,用于高效磨削金刚石薄膜,结果表明,与金属砂轮相比(如钛合金、 SUS 304 和铸铁),含钛刚玉砂轮表现出了最高的材料去除率, 材料去除率可以达到 5.57~56.35 μm/h(磨削速度 400~700 r/min)。他们利用扫描电镜对金刚石薄膜表面特征进行分析,采用 X 射线衍射仪、透射电镜和拉曼光谱仪,对石墨和碳化物进行检测,结果表明,金刚石与钛的化学反应以及石墨化与机械裂纹的结合是造成磨削过程中材料去除率高的原因。

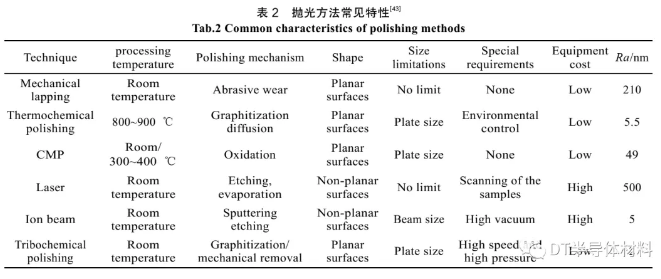

徐西鹏等人[42]在陶瓷结合剂砂轮中加入钛,研制了一种高效砂轮,在抛光过程中会形成 TiC,材料去除率可以达到 120.2 μm/h。含钛玻璃砂轮能有效地研磨 CVD 金刚石薄膜,去除机理为金刚石与钛的化学反应和金刚石与石墨的相变。 此外,石墨化活化能随着钛的加入而降低,随着界面温度的升高,金刚石与钛的反应主导材料的去除。摩擦抛光实验中,抛光机需要在高压、高速的条件下运行,这给实验带来了许多问题,例如设备的稳定性以及高压下工件应力集中导致工件崩碎。 利用金刚石晶体高温石墨化原理的热化学抛光和摩擦化学抛光方法、 热氧化和熔融蒸发等方式实现材料去除的激光抛光方法,以及利用溅射、刻蚀原理的离子束抛光方法等,虽然具有很高的加工效率,但存在设备复杂、实验成本昂贵、加工表面粗糙度无法满足需要等问题。这些抛光方法的常见特点见表 2。

2、金刚石化学机械抛光研究现状

2.1 化学机械抛光方法的提出

1974 年, Thornton 和 Wilks 首先提出了化学机械抛光( Chemical mechanical polishing) [44]。他们用硝酸钾覆盖传统的抛光盘,发现此法增强了抛光效果。硝酸钾是一种氧化剂,它辅助机械抛光,起到氧化碳原子的作用。化学机械抛光法是一种超精密抛光的加工方法,利用氧化剂提高抛光速率。首先把金刚石压在抛光盘上并施加一定的压力, 同时将金刚石浸在熔融态的氧化剂中,熔融态氧化物会腐蚀金刚石,在抛光盘机械剪切力的作用下去除被氧化的金刚石层, 从而实现抛光的目的[43]。化学机械抛光在单晶硅、铜等材料的平坦化加工中有着广泛的应用, 可以实现超光滑、低损伤加工。但与单晶硅、铜等材料相比,金刚石具有极高的化学惰性,对其进行抛光难度极大。

2.2 高温下化学机械抛光的研究现状

Gupta 等人[31]在 1994 年首次提出使用熔融碱性氧化剂对金刚石进行化学机械抛光。 1995 年, J. Kühnle和 O. Weis 通过改进 Gupta 等人的方案,提出利用熔融的硝酸钾进行金刚石 CMP 加工的方案[45],但该方法由于抛光温度过高( 350 ℃ ),抛光液容易挥发,不仅难以实现稳定工艺,而且危害健康,至今未得到实际应用。俄亥俄州立大学的学者提出了一种使用双膜互相抛光的加工方法[46],将两片金刚石面对面安装,其中一片固定起来并与热源( 325 ℃ )相连接,另一片相对固定的金刚石进行旋转运动, 从而进行抛光。将化学氧化剂加入到对磨的两片金刚石中间,金刚石在机械力和氧化作用下实现材料的去除。 这种加工方法的设备简单,可以加工大尺寸的金刚石,而且抛光效率高。不过在加工之前需要对抛光的金刚石进行预抛光,增加了实验工作量,此外该方法得到的粗糙度在亚微米级别,约为 0.2~0.5 μm,抛光后的表面粗糙度过高不能满足金刚石在高精领域的应用。

C. D. Ollison 等人[47]采用机械研磨和化学辅助机械抛光( CAMP)的方法,使用铸铁板和氧化铝板对金刚石进行抛光。在机械研磨过程中使用金刚石磨料,并且在化学机械抛光过程中使用加热的液体化学品, 通过分析金刚石样品的抛光速率和表面特性, 从而优化抛光金刚石基体的工艺。

广东工业大学陈冲[48]使用熔融盐( KNO3 和 LiNO3 的混合物,二者摩尔比是 3:2,400 ℃ )作氧化剂,并在氧化剂中加入质量分数为20%~35%的 SiO2,抛光后的金刚石表面糙度 Ra 可以达到 1.14 nm(测量区域 6.246 μm×6.246 μm)。该实验中,化学机械法抛光装置的金刚石膜的装夹方式是针对这种特定的形式,通用性不强,而且也存在一定的不稳定性。

Tsai 等人[49]对包括机械抛光和化学机械研磨工艺在内的各种抛光工艺进行了对比实验, 两种样品均在 350 ℃ 的表面温度下进行抛光,使用 KOH和 KNO3 的混合物作为氧化剂,经过 5 h 的抛光, CMP工艺获得了明显的改善,最终表面平均 Ra 值为95 nm,而机械抛光为 664 nm。此外,抛光后的金刚石表面不存在划痕。

C. Y. Wang 等人[50]使用氧化剂( LiNO3+KNO3)对金刚石进行抛光,抛光 3 h 后,表面粗糙度 Ra 从 8~17 μm 降低到 0.4 μm,材料去除率可达 1.7~2.3 mg/(cm2×h)。在 623 K 的温度下,将纯铝与铸铁作为抛光中的接触盘材料进行比较, 材料铝盘的去除率低于铸铁,但是可以消除接触盘对表面的碳污染。此外,研究发现,机械裂解是金刚石薄膜在化学机械抛光中材料去除率高的原因。 早期关于金刚石的研究都是在高温环境下利用熔融的强氧化剂对金刚石进行氧化,然后对其进行抛光,抛光后金刚石表面存在塌边现象, 高温下工件产生的热变形严重影响了表面质量,这种抛光方法不仅实验环境复杂,操作不便,而且在高温下,抛光液挥发严重,对人体的健康有伤害。因此使用高温、熔融强氧化剂的抛光方法未能推广。

2.3 低温下金刚石化学机械抛光研究现状

高温环境下抛光存在的一系列问题限制了高温抛光的发展,在低温下抛光更加符合发展的需要。低温下化学机械抛光示意图见图 5。

C. Y. Cheng 等人[51]在低温下对金刚石进行了抛光, 使用高锰酸钾和硫酸溶液做氧化剂,抛光 3 h 后,平均表面粗糙度 Ra 减小到 20 nm,局部区域的最小 Ra 小于 10 nm,此加工方 法 需 要 将 高锰酸钾和金刚石粉的浆料加热到70 ℃ ,虽然已经大幅度降低了抛光时的温度,但是不能在常温下加工,依然面临加热装置带来的不便。

苑泽伟等人[52]提出采用电火花加工( EDM)与化学机械抛光( CMP)相结合的方法,对 CVD 金刚石薄膜进行抛光。电火花加工过程中的材料去除是化学机械共同耦合的结果。在化学机械抛光过程中,金刚石在机械和化学氧化作用下被去除。 EDM 与 CMP 复合具有效率高、抛光质量好、损伤小等优点。此方法用于大尺寸 CVD 金刚石薄膜的抛光具有很大的优势,不过该实验操作复杂,而且也需要将抛光盘加热到50 ℃ 。在化学机械抛光中,机械能可以引发和加速化学反应。

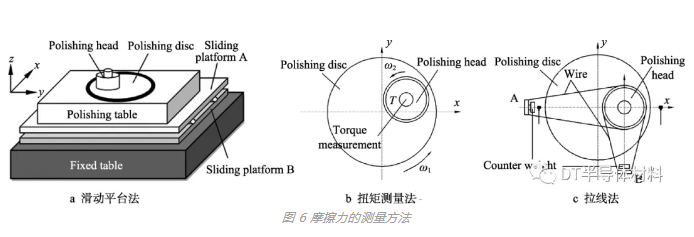

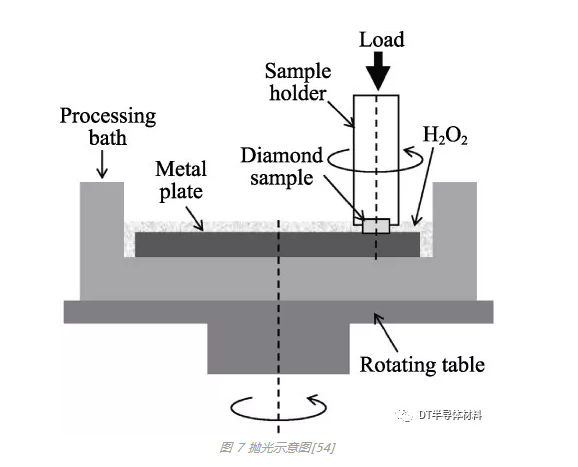

为了研究机械能对化学反应的影响,金洙吉等人[53]设计了一种可以测量局部摩擦力的测量系统(图 6),并研究了转速、抛光压力、氧化剂浓度等因素对磨损和材料去除率的影响,结果表明,摩擦系数在 0.060~0.065 之间,摩擦系统处于混合润滑状态。 Akihisa Kubota 介绍了一种金刚石衬底的抛光技术[54-57],工件为3 mm×3 mm×1.5 mm 的高温高压( HTHP)金刚石,抛光示意图见图 7,将铁板放置在处理槽中,将其放置在旋转台上,向处理槽中加满H2O2 溶液,将样品连接到样品架上,并给样品架施加一定的压力,抛光时间为 3 h。铁板会促进 H2O2分解产生羟基自由基,进而氧化金刚石表面,抛光后金刚石表面粗糙度能够达到 0.580 nm(测量面积为696 μm×514 μm),但该方案由于转速过高( 500 r/min),难以实现稳定的工艺,此外需要向处理槽灌入大量抛光液,经济性比较差。

Oliver A. Williams 等人[58]用聚氨酯/聚酯抛光布和碱性胶体二氧化硅抛光液抛光纳米金刚石( NCD)。抛光后,金刚石表面均方根粗糙度( RMS)值从 18.3 nm减小到 1.7 nm,粗糙度值( Ra)低于 0.42 nm(测量区域 25 μm*25 μm)。此外,他们对抛光机制进行了阐述,表面湿氧化抛光液促进二氧化硅颗粒附着在金刚石表面,在抛光垫的剪切力作用下,磨粒被带走,去除机制示意图见图 8。

Oliver A. Williams 等人[59]还研究了不同晶面( (100)面和(111)面)抛光中的各向异性,抛光后,观察到(100)金刚石样品的 RMS 从 0.92 nm降低到 0.23 nm, (111)金刚石样品的 RMS 从 0.31 nm到 0.09 nm。虽然(111)晶面的金刚石硬度大,但是能够得到粗糙度更低的表面。

为了探讨抛光液组成和pH 值对抛光速度的影响, Oliver A. Williams 等人[60]结合了聚酯/聚氨酯抛光布和六种不同的抛光液,用原子力显微镜( AFM)测量表面粗糙度,用 X 射线光电子能谱和扫描电镜对其表面化学性质进行了研究。结果表明,在不同酸碱度和组成的抛光液中,粒度是影响抛光速度的主要因素, 小颗粒比大颗粒的抛光速度快。

李强[61]通过不同实验的对比,研究金刚石化学机械抛光过程中压力和酸碱度对抛光质量的影响, 确定了最佳的抛光压力,结果表明,碱性抛光液的抛光效果最好。此外,他通过机械抛光和化学机械抛光的组合工艺对金刚石分别进行粗、精加工,得到了得Ra=0.5 nm 左右(测量区域 70 μm×53 μm)的无划痕表面, 不仅提高了抛光效率, 也保证了加工表面质量。

苑泽伟等人[62]使用 10 种不同的抛光液(高铁酸钾、高锰酸钾、铬三氧化二钾和重铬酸钾等)对金刚石进行化学机械抛光,研究了抛光后金刚石的表面形貌和去除率。在 10 种抛光液中,以高铁酸钾为抛光液、B4C 作为磨粒时,材料去除率最高,为 0.055 mg/h,并得到了 Ra=0.478 nm 的表面(测量区域 71 μm×53 μm)。苑泽伟等人[63]针对 CVD 金刚石的化学机械抛光问题,提出了一种新的 CVD 金刚石化学机械抛光工艺。通过对金刚石氧化过程的化学热力学和动力学分析,阐述了抛光过程中金刚石的氧化机理,研制了在抛光过程中可以加热和测量摩擦力的抛光头, 并确定了合适的抛光工艺。

随后,薛洪明等人[64]使用Fenton 试剂( H2O2 与 Fe2+组成的混合溶液)作为抛光液、 B4C 作为磨粒,对单晶金刚石进行抛光,获得了 4 nm 以下表面粗糙度(测量区域 703 μm×527 μm)。

苑泽伟等人[63]提出使用二氧化钛催化的辅助化学机械抛光方法实现 CVD 金刚石的高质量加工,并研制出抛光液,结果表明, P25 型二氧化钛光催化活性最高(即每 100 mL 纯水中加入 1 mL 的 H2O2 与 0.2 mL的 H3PO4),抛光液氧化还原能力最高,抛光后可以获得光滑的金刚石表面。

针对抛光过程中磨粒团簇造成工件表面损伤的问题,徐西鹏等人[65-66]提出了利用溶胶-凝胶( SG)技术制备半固定磨料抛光工具,采用机械抛光(金刚石磨料)、机械化学抛光(金刚石和 SiC 磨料)、化学机械抛光(金刚石磨料和 KNO3化学试剂)的抛光方法对金刚石进行抛光,通过对三种不同抛光方法的比较,研究了单晶金刚石(100)晶面的表面损伤。结果表明, SG 抛光垫在抛光过程中,表面损伤明显减小,亚表面损伤范围为 2.0~3.3 nm。在 SG 抛光垫的使用下,软、硬两个方向的表面损伤无明显差异。与游离磨料相比,采用半固结磨粒抛光可以获得更好的表面质量,不过随着加工的进行,半固结磨料上的磨粒会发生脱落, 后续加工质量不能得到保证。

郭晓光等人[67]用双氧水作为抛光液,金刚石微粉作为磨粒,对金刚石进行化学机械抛光,得到了Ra=0.917 nm 的纳米级表面(测量区域 283 μm×212 μm),随后又用 Fenton 试剂作为抛光液,金刚石微粉为磨粒,得到了 Ra=0.452 和 RMS=0.572 nm(测量区域 283 μm×212 μm)的超光滑表面,在局部区域( 500 nm×500 nm)获得了 0.115 nm 亚纳米级别的表面。

2.4 金刚石抛光机理的研究

由于无法直接观察与分析纳米加工的动态过程,近几年基于仿真技术损伤机理的研究受到了国内外学者的高度重视,为超精密加工的研究提供了指引方向。以分子动力学仿真( MD, Molecular Dynamic)为例,从开始应用就迅速得到了科学界的普遍认可,在超精密加工中的应用越来越广泛。

20 世纪 50 年代,著名物理学家 Fermi 首先提出了分子动力学的概念,并进行了仅仅包含 16 个粒子的一维系统的模拟研究。 20 世纪 60 年代, Alder 和 Wainwright 首先将分子动力学应用到统计力学中进行模拟。 国内分子动力学的研究发展较晚, 清华大学的温诗铸院士首先用分子动力学对纳米级摩擦过程进行了研究。 随后天津大学于思远和房丰洲教授、哈尔滨工业大学梁迎春教授以及大连理工大学郭晓光教授应用分子动力学对纳米级切削和磨削进行了研究[68-74]。

为了进一步了解金刚石 CMP 机制,不仅要了解宏观方向,还要关注微观尺度和原子水平。 在实验中,一些实验参数可以影响 CMP 过程,但无法解释 CMP去除的机制,也无法获得化学反应和机械效应的细节。虽然利用 AFM 可以检测 CMP 过程中的化学结构,但它们不能提供 CMP 的动态过程,因此无法充分说明该过程中的原子去除机制。

Judith A. Harrison等人[75]用第一性原理的方法模拟了两个金刚石相互摩擦的过程,用含有乙基(—CH2CH3)和 R 基(—CH3)的金刚石划擦被氢化的金刚石基体,在机械作用下,接触表面发生了化学反应,乙基(—CH2CH3)中的一个 H 会脱落,被氢化的金刚石也会脱落一个 H,脱落的两个游离氢结合形成了 H2,脱落 H 的乙基会与脱落 H 的 C 形成 C—C 化学键,乙基(—CH2CH3)中脱落的 H 还会吸附到上层的金刚石表面。然而,Judith A. Harrison 仅仅模拟了表面形成 C—C 化学键,并没有解释 C 原子的去除机制。

Wang 等人[76]利用紧束缚量子化学的方法,研究了不定型金刚石界面之间的摩擦过程,探究压力在摩擦过程中的作用,发现在较高压力情况下,金刚石表面会形成 C—C 化学键,摩擦过程中 C—C 化学键也会分解,不过模拟体系中并不包含抛光液。当抛光多晶金刚石时,磨损率取决于晶体的取向,表面形貌变得不均匀。

Lars Pastewka等人[77]使用分子动力学证明了抛光金刚石过程中会发生 sp3-sp2 的无序转变,这是导致非晶层的生长速度强烈依赖于表面取向和滑动方向的主要原因, 该现象与实验磨损率具有良好的相关性。这种各向异性源于单个晶体键的机械离解。

与其他平面化过程类似,金刚石表面是通过机械手段进行化学活化的。最终去除非晶态夹层的过程可以通过机械方式进行,也可以通过环境氧化腐蚀进行。宗文俊等人[78]采用分子动力学模拟方法对金刚石抛光过程进行了表征,通过径向分布函数和配位数分析,从原子层面揭示了去除率各向异性的原因。模拟结果表明,金刚石基体受机械作用后,表面会形成非晶态层,出现晶格畸变,在非晶化过程中,稳定的金刚石结构会转变为非金刚石相,包括非晶态 sp0、 sp1、sp2、 sp3 杂化结构以及排列良好的 sp2 结构,主要结构为 sp2和非晶态 sp3。此外,研究发现去除率强烈地依赖于 sp2 杂化与非晶态 sp3 结构的比例。在硬方向上,从非晶 sp3 到 sp2 的相变比较困难, sp2 到非晶 sp3的比例较低,去除率较小;在软方向上,从非晶态 sp3到 sp2的相变阻力较小,转化比例较高,去除率较高。上述变化规律证实了金刚石抛光的去除率各向异性是由生成的非晶态层和碎片中 sp2 杂化的浓度决定的。

李小伟等人[79]通过分子动力学模拟研究了不定型金刚石摩擦特性与滑动速度和接触压力的关系。 结果表明,界面结构的摩擦系数和 sp3-sp2 转变对接触压力的敏感性大于对滑动速度的敏感性。 通过分析界面杂化结构和 P/v(压力比速度)比值发现,低摩擦系数与低 sp2 比例的界面是摩擦界面钝化的主要原因。一些学者采用分子动力学[80-82]和第一性原理[83-84]的方法,研究了氢化金刚石端面相互滑动接触时原子尺度的摩擦磨损,模拟结果显示,金刚石表面悬空键的增加会增大附着力和抗滑性, 羟基化后的表面导致悬空键减少。

N. Kumar 等人[85]将表面化学状态与超纳米金刚石( UNCD)的摩擦学性能作为相对湿度和负载的函数联系起来,表明实现低摩擦、磨损的条件是足够高的相对湿度( RH)或足够低的负载。在UNCD 材料上进行的摩擦学实验表明, 钝化是一种有效降低粘着力、有利于表面相对滑动的方法。

A. R.Konicek 等人[86]通过分子动力学模拟了金刚石的摩擦行为,模拟结果表明,磨粒下压时,金刚石表面之间的水分子和双氧水分子能迅速地使表面钝化,形成C—H 和 C—OH 等化学键,它们之间的泡利斥力可以承受施加的载荷,并阻止两表面达到 C—C 相互作用范围内的距离。然而,要达到这个条件,必须有足够高的水分子浓度。模拟结果表明,在低水分子浓度覆盖下,无法将金刚石表面完全钝化,这与在低相对湿度水平下测量到的摩擦和磨损增加是一致的。

Anke Peguirond 等人[87]利用第一性原理的方法研究了以不定型 SiO2 和不定型 Si 为磨粒化学机械抛光金刚石的过程,由于 Si 与金刚石形成的 C—Si 键能弱,不足以破坏金刚石之间的 C—C 键,而 SiO2和金刚石之间形成的 C—O、 C—Si 键能大,且成键后 C—C—O、 C—C—Si 中的 C—C 键被激活, C—C键长被拉长,键能减小,因而 C 原子能够以 C 链的形式被去除,但其仅考虑了磨粒的作用,却忽略了抛光液在其中发挥的作用。传统的分子动力学( MD)基于经典力场的模拟方法,计算非常快,可以模拟大量的原子,不过无法描述反应性的化学系统。第一性原理是在量子力学的基础上发展起来的, 虽然它可以很精确地模拟化学反应,但是第一性原理的高计算成本限制了其模拟的时间和原子数量尺度, 模拟时间在ps 级别,模拟的原子数量在几十个。

ReaxFF 反应力场可以实现大规模反应化学的分子动力学模拟, 是由Adri C. T. van Duin 等人[88]开发出来的。它是一种完全由体系势能驱动的方法,在研究反应机理时无须预设反应路径,可以应用于复杂体系的反应机理研究,使用的是键距和键序、键序和键能之间的关系来解释原子之间的正确分离。 ReaxFF 是一种特殊类型的力场,它弥补了计算量子力学和传统分子动力学之间的不足,可以在 ns 级别的时间尺度上对几十万个原子进行模拟。

此外, ReaxFF 方法也可以很好地描述 CMP 过程中 的 化 学 反 应 和 机 械 效 应 。 郭 晓 光 等 人 [ 8 9 ] 使 用ReaxFF 力场,建立了以不定型 SiO2 为磨粒、双氧水为抛光液的 CMP 模型,从原子角度对金刚石 CMP过程中 C 原子的去除机制进行了阐述。金刚石表面被氧化是 C 原子被去除的关键因素。在 H2O2 水溶液中,金刚石表面吸附—OH、 O 或 H,形成 C—O—C、C—O—H、 C—H,随后在磨粒的机械作用下,被氧化的金刚石表面 C 原子被去除。 C 原子的去除方式分为 3 种:由于金刚石表面羟基化形成 C—OH,“侵入O”与金刚石表面形成 C—OH 或 C—O—C 键桥后,在磨粒作用下以 CO、 CO2 或 C 链的形式去除,在一定条件下,可以实现 C 原子的单层去除。相反,在水溶液中,没有 C 原子被去除,这是由于水没有氧化性,不能弱化金刚石表面的结构,而 SiO2 磨粒的硬度远远小于金刚石的硬度,仅仅依靠机械力不能达到去除C 原子的效果。此外,通过对比不同压力条件,发现施加的压力越大,金刚石表面吸附的羟基越多,金刚石表面被氧化的程度越高, 进而 C 原子被去除的数量越多。随后他们又建立了以金刚石粉为磨粒、双氧水为抛光液的 CMP 模型[67]。金刚石表面羟基化对于 C原子的去除发挥了重要作用, 被氧化后的金刚石结构被破坏,表面的 C—C 键变弱,金刚石基底中的 C 与金刚石磨粒中的 C 形成了更强的 C—C 键, 在磨粒的机械和化学共同作用下,基底中的 C 原子被磨粒带走。模拟既考虑了抛光液的化学作用,又考虑了金刚石磨粒的化学和机械作用。为了探究过渡金属离子对金刚石抛光的影响,建立了以金刚石粉为磨粒、Fenton 试剂为抛光液的 CMP 模型[90]。通过对比不同抛光液 H2O2 和 Fenton 溶液,发现 Fenton 溶液中金刚石表面被氧化的程度更高, H2O2 和 H2O 分子分解的速度更快、数量更多,形成的自由羟基的数量更多,得到的表面质量更好。 Fe2+有促进 H2O2 分解的作用,此外由于Fe2+有多对未配对原子, Fe2+还能与金刚石表面的 C 原子形成化学键,进而弱化与之相连的C—C 键,磨粒上的 C 原子会与被弱化的 C 原子形成更强的 C—C 化学键,最后在磨粒的机械拉伸作用下,被弱化的 C 原子被去除。下压过程中, H2O2 和 H2O分子快速分解、自由羟基的快速产生也证明了高压力有利于反应的进行。 这项研究从原子角度阐述了加工中化学作用下金刚石晶体材料的去除机制,探讨了Fe2+的活化机制和金刚石的去除机理。

3、金刚石加工亟待解决的问题及展望

金刚石材料的硬度高、脆性大,是典型的硬脆难加工材料。目前金刚石的超精密加工工艺不是很完善,刀具刃磨中,机械研磨是比较成熟的加工工艺,其他抛光等都是在探索阶段。 金刚石可作为超精密加工切削的刀具材料,要求其表面粗糙度达到 Ra=2 nm以下,刃圆半径为几十纳米甚至更小,亚表面没有损伤。应用在刀具上的单晶金刚石一般是小尺寸,对金刚石面型要求不是很高。但是应用在半导体上的单晶金刚石不仅尺寸大而且薄,机械研磨不能满足大尺寸超薄金刚石的加工, 因而对金刚石的加工提出了新的要求。

金刚石晶体具有高硬度、高化学稳定性等材料特性,存在抛光效率低等问题,能否进一步降低金刚石表面活化能、提高化学反应速率,是能否在大尺寸条件下实现高效抛光的关键。

目前大尺寸单晶金刚石生长困难,一般生长到 200 μm 厚,而上述提到的小尺寸金刚石一般厚度为 1 mm,随着金刚石尺寸的增加,金刚石表面压力分布不均的问题更加突出,尤其是边缘区域压力分布不均更加明显,再加上金刚石硬、脆且大尺寸金刚石薄的特性,很容易导致工件破裂,这对加压系统及压力控制技术提出了更高要求。超精密加工金刚石时,不仅获得低损伤超光滑的表面有相当难度,而且由于晶片厚度薄(厚度≤ 200 µm)、尺寸大( >50 mm),加工和固持引起的翘曲变形使得加工精度(面形精度、平行度和楔角)要求也很难保证。

因此,超薄金刚石晶片苛刻的加工精度和表面质量要求,给超精密加工技术提出了新的挑战。采用研磨和抛光工艺加工高面形精度和高平行度(楔角)要求的超薄金刚石,还必须对金刚石进行高精度、高可靠的固持,不仅需要高面形精度的载物盘,而且需要采用合适的固持方法。

此外, 由于金刚石的尺寸较大,必须考虑抛光盘线速度对材料去除率的影响。 边缘处的线速度大,材料去除率高,而中心处的线速度小,材料去除率低,抛光后可能会造成中心凸出、边缘凹陷,再加上薄和硬、脆的特性,加工时易造成工件破碎。抛光液中的磨粒团簇会造成金刚石表面产生划痕等缺陷,也会严重影响抛光后金刚石表面的质量。金刚石的抛光除了要具有超光滑的表面外, 还要对表面进行整形。在半导体领域,需要超光滑、大尺寸平面化的材料作为基板。

因此,抛光技术发展的方向是在更大的区域和曲面上实现超精密加工, 如果能够实现原子级去除、无亚表面损伤的超精密加工,将会极大促进金刚石在半导体及其他领域的应用。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号