随着大型采掘机械在煤矿采掘、隧道盾构、沟槽挖掘、公路设施以及航道疏浚等恶劣工况施工领域中的广泛应用,截齿作为截割岩层的关键工具而受到广泛关注,按现有生产工艺生产的硬质合金截齿存在耐磨性差、齿头易脱落等问题,导致施工过程中截齿频繁更换。因此,开发高性能截齿成为一个研究课题。

金刚石由于其高耐磨性、高硬度等优良的机械力学性能,作为高性能截齿材料具有广阔的应用前景,根据切割实验表明,聚晶金刚石复合片(PDC)截齿比常用的硬合金截齿寿命长10-20倍,在硬岩和磨蚀性岩石中掘进的耐用性为硬质合金基体的100倍。

金刚石截齿头的类型及特点:

1. 电镀型

应用复合电镀工艺在工具表面镀覆金刚石耐磨层是提高工具耐磨性的有效途径,目前在电镀金刚石地质钻头、电镀金刚石切割锯片、电镀金刚丝锯、电镀金刚石切削刀具等方面得到了广泛的应用。由于避免了金刚石工具在高温烧结时氧化或石墨化的缺点,可有效实现金刚石镀层的高耐磨性和基体的高韧性的结合,因此也成为提高截齿性能的重要途径。电镀法制备的金刚石工具普遍存在镀层胎体金属与金刚石颗粒间结合力低的问题,致使金刚石颗粒受到力的作用时,容易产生松动脱落的情况,导致其使用寿命缩短。

2. 热稳定复合片型

热稳定性聚晶金刚石是指采用微米级的单晶金刚石烧制而成,在高温1200摄氏度下能保持原有物理机械性能的聚晶金刚石,它不需要硬质合金做衬底,其粘结剂不是采用钴,而是采用低熔点的硅合金,或者不用任何粘结剂在高温、高压下直接烧结。

3.强化柱齿型

过渡层结构由表及里弹性梯度和热膨胀梯度逐渐均匀变化,因此,柱齿内部的残余应力降低,冲击韧性提高,复合层脱落现象减少。在水电工地 致密砂岩中与硬质合金钻头进行对比实验表明,金刚石强化柱齿钎头寿命较硬质合金提高了20倍,效率提高25%,显示了其高效掘进的优越性。

4.孕镶型

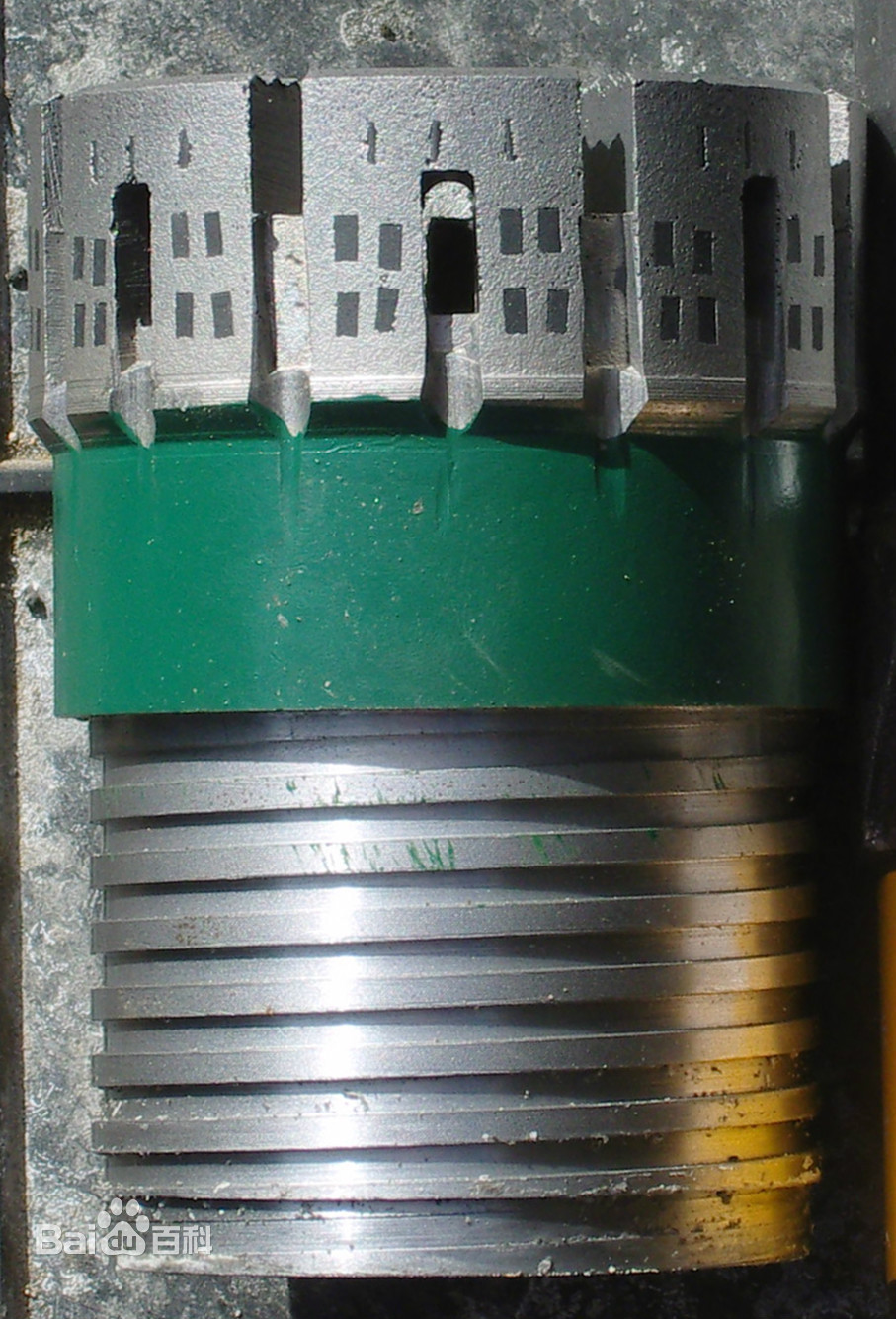

金刚石孕镶截齿是一种采用钢体齿身和齿头混料直接通过粉末冶金的方法,利用热压工艺烧结而成的高性能截齿。齿头以金刚石粉为主要耐磨混料,其实用性能较硬质合金截齿有了大幅度的提高。

5.热稳定性型

热稳定性聚晶金刚石是只采用微米级的单晶金刚石烧结而成,在高温(1200摄氏度)下能保持原有物理机械性能的聚晶金刚石。他不需要硬质合金做底衬。

金刚石截齿的保径方法:

根据研究,很多截齿在使用过程中易折断、磨损,为了增加其耐磨性,我国研究出了一种结构简单紧凑且能提高齿柄和齿头耐磨性的高耐磨性复合截齿,只需在表面电镀一层厚度为0.6mm的金刚石层,金刚石电镀是在常温下进行,不会对金刚石复合截齿头和截齿柄造成热损伤,保持了金刚石层的原有性能,并大大提高了该部位的耐磨性,加强该部位在使用过程中的径向稳定性,使金刚石复合截齿头能正常消耗完,这种截齿的磨耗比接近于10万,是硬质合金的几千倍,使用寿命较硬合金提高了10-20倍,大大提高了截齿寿命。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号