人造金刚石磨料被制成各种工磨具,广泛应用于制造业中,如航空航天、汽车、船舶、液压、发动机、轴承、光学元件等诸多领域。由于金刚石热导率高、化学惰性好、光学透明度(从紫外到红外)好及具有耐腐蚀性等,可作为场发射体用于电子工业,作为化学和生物传感器用于DNA和蛋白质芯片,作为电极材料用于电催化反应,作为高导热材料用于电子封装材料等。但是,金刚石表面也具有化学惰性,与很多物质结合困难,限制了其应用范围。

为改善金刚石的表面性质,提高其与其他材料的结合能力,研究者通过不同的方法对其表面进行改性,如金刚石表面的金属化、表面偶联剂或表面活性剂处理和金刚石表面的功能化等,增强或扩展其使用性能和范围。我们对金刚石表面的改性研究进行综述,为其应用和研究提供参考。

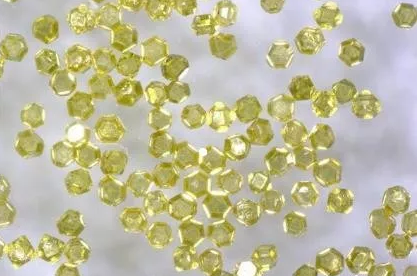

金刚石

金刚石表面的金属化

将金属或合金材料覆盖在金刚石的表面称为金刚石表面的金属化。覆盖方法可按是否发生界面反应分类:(1)不发生界面反应的方法有物理气相沉积、化学镀、电镀等;(2)发生界面反应的方法有化学气相沉积、真空微蒸发镀、盐浴镀等。

薄膜的物理气相沉积

物理气相沉积是把固态或液态成膜材料以气相原子、分子、离子沉积到基体的过程;化学气相沉积是2种或2种以上的气态原材料通过发生化学反应,沉积到基体表面上的技术。物理和化学气相沉积都可实现金刚石表面Ti、Cr、W及其合金的金属化沉积。不过,这2种方法的反应相很难渗入到金刚石颗粒内部,存在金刚石单次被覆盖量低和生产成本高的问题,不易实现工业化应用。

盐浴镀是在氯化物的盐中加入Ti、Cr等金属粉末,高温下盐浴处理1-2h,金刚石表面在熔融金属中反应形成碳化物层。盐浴镀温度过高,金刚石表面易产生热损伤,且金刚石的分离工艺较繁杂,成本相对较高。

化学镀、电镀、真空微蒸发镀都可实现工业化大规模金刚石表面金属化生产。工业应用中,一般先化学镀金属,再通过电镀等加厚镀层。

金刚石化学镀是指利用镀液中的还原剂,使金属离子还原沉积在金刚石表面的过程。刘世敏等研究了人造金刚石(粒度代号80/100)表面化学镀Ni-P的工艺,发现P质量分数大于8%的镀层组织为非晶态结构,热处理可使Ni-P镀层组织由非晶态向晶态转变。张凤林等分别在金刚石(粒度代号40/50)表面化学镀Ni和Cu,镀层能使金刚石的抗高温热蚀性能提高,且Ni镀层比Cu镀层的效果更明显。姚怀等研究了pH值为11-14时,其对金刚石微粉(平均颗粒尺寸50-70um)表面化学镀Ni-P镀层形貌的影响。当镀液pH值为13时,镀层沉积致密完整;pH值小于13时,镀层不完整;pH值大于13时,镀层会脱落。

在Ni-P镀层的基础上,为了提高镀层性能,研究者还研究了金刚石的三元镀层。例如,为提高金刚石的耐腐蚀性和硬度,项东等在金刚石表面化学镀Ni-W-P,经过高温处理后,镀层与金刚石生成WC;为提高金刚石颗粒的抗拉强度和抗氧化性能,段隆臣等在金刚石表面化学镀Ni-W-B;为了提高金刚石颗粒的耐热性,韩凯新等在金刚石表面化学镀Ni-Mo-P。

化学镀要对金刚石表面进行粗化、活化、敏化等处理,从而使金刚石具有导电性。化学镀镍的镍层较薄,再以滚镀的方式进行电镀镍,能使金刚石表面的镀层厚度达几十微米。

真空减压蒸发蒸馏提取旋转蒸发仪

真空微蒸发镀是指在保证金刚石界面能生成化合物但对金刚石不会造成热损伤的条件下,控制反应温度,使金刚石与某些金属之间生成新物质而形成镀层的过程。

采用该方法可提高单次金属沉积量,金属化效果好,成本较低,还可实现镀层的多样化,如镀Ti-Cr、Ti-W、Ti-Mo合金等。王明智等采用该方法在金刚石表面镀Ti,发现Ti镀层与金刚石之间出现碳化物层,镀层与金刚石之间结合牢固。王艳辉等改进了真空微蒸发镀技术,在金刚石表面镀钛,镀覆温度低至650℃,每次可镀金刚石20000ct以上,镀钛成本小于0.01元/ct。真空微蒸发镀技术生产的镀钛金刚石得到了广泛应用,工具寿命延长,加工效率可大幅度提高30%-120%。

偶联剂或表面活性剂处理

偶联剂是具有2种不同性质官能团的物质,其分子结构中含有化学性质不同的2个基团。一个是亲无机物的基团,易与金刚石起化学反应;另一个是亲有机物的基团,能与合成树脂或其他聚合物等有机物发生化学反应或生成氢键溶于其中。

楚亚卿等采用硅烷偶联剂(γ-MPS)改性超细金刚石表面,极大地提高了复合树脂的机械性能。高波采用硅烷偶联剂(KH-570)改性金刚石微粉表面,使聚碳酸酯复合树脂增韧效果明显。叶晓川等采用硅烷偶联剂改性金刚石表面,将改性的金刚石分别与聚酰亚胺、耐热酚醛和改性酚醛结合剂结合制成砂轮,改善了金刚石与树脂的结合状态,提高了树脂对金刚石的把持力,聚酰亚胺树脂砂轮的磨削比提高109.9%。陆静等采用KH-570改性超细金刚石表面,提高了结合剂对金刚石的把持力。万隆等采用KH-550改性金刚石表面,提高其在醇水溶液和甲苯溶液的分散性能,改性金刚石在甲苯溶液的分散效果要优于其在醇水溶液中的分散效果。

表面活性剂含有亲水和/或亲油基团,在溶液表面能定向排列,可提高金刚石在溶液体系中的分散能力。许向阳采用表面活性剂(STA-10、CR-0704)和分散剂(PEA)改性纳米金刚石,提高了其在水介质和非极性溶剂中的分散能力。张鹂等分别采用表面活性剂(十二烷基硫酸钠、十六烷基三甲基溴化铵)改性镀Ti金刚石表面,提高了金刚石-镍复合镀层的性能。陈静等为提高金刚石在聚酰胺酰亚胺树脂液中的悬浮性及与树脂的结合性,分别用硅烷偶联剂(KH-550)和聚乙烯亚胺表面活性剂分别对金刚石表面改性,结果表明KH-550的改性效果优于聚乙烯亚胺。

金刚石表面的功能化

对金刚石薄膜和纳米金刚石表面改性,研究者尝试了多种方法,通过在金刚石表面引入不同的官能团来实现,如卤素、氨基、含氧基(羰基、羧基)等官能团。在此基础上,可将有生物活性的大分子、聚合物基质等直接连接到金刚石上。

金刚石在引入其他官能团之前,需先在其表面引入氢终端,因为有氢为终端的表面较容易导入活性基团,从而比较容易实现金刚石表面的功能化。对于金刚石薄膜,一般采用在氢气氛围下加热到800-1000℃,或使用氢气等离子体处理的方法,使其表面还原成以氢为终端的均一洁净的反应表面。对于纳米金刚石,其表面携带的含氧基团有羟基、羧基、醚键、羰基等,通过还原反应可得到表面含氢的单一官能团。在此基础上,再进一步对其功能化。这些方法主要包括(1)化学改性;(2)光化学改性;(3)电化学改性;(4)纳米金属及金属氧化物改性。

(1)化学改性

采用氧化性酸溶液(如硝酸、铬酸、芬顿试剂等)处理金刚石,既除去了金刚石表面的杂质(石墨和金属),又使金刚石表面形成C-O表面官能团.金刚石(100)表面主要形成羰基和醚基官能团,金刚石(111)表面主要形成羟基官能团。采用过氧化氢、食人鱼溶液(硫酸和过氧化氢的混合液)可得到羧酸化的纳米金刚石。在250-400℃下,氯取代金刚石薄膜表面的氢,金刚石薄膜表面形成了反应活性点,很容易与亲核试剂(如H2O,NH3,CHF)反应。

(2)光化学改性

典型的光化学改性技术有2种:①在紫外光照下,烯烃与金刚石表面发生加成反应,产生碳-碳键;②采用各种类型的有机过氧化物,引发自由基反应。光化学方法可以使金刚石表面连接烷基链、羧酸或伯胺基团。YANG等使用第2种方法将DNA链连接到金刚石表面,DNA链的连接稳定性很好。紫外照明也可用于激活自由基型反应,如MILLER等利用此技术使金刚石表面氯化,实现了金刚石表面的胺或硫醇化;SMENTKOWSKI等通过光化学改性,在金刚石薄膜表面形成非常稳定的C-F终端。

(3)电化学改性

电化学改性方法包括:①在酸或碱溶液里进行阳极极化;②在电解质溶液中加入芳族重氮盐,在金刚石表面引入芳香基团。与化学改性氧化法相比,电化学改性法可以在大范围内迅速实现氧化;与等离子体氧化法相比,氧化过程最容易实现,因为它不涉及高能量,可避免金刚石表面的热损伤。通过电化学氧化法,使金刚石表面形成C=O键,将其制备成金刚石薄膜电极,可提高检测精度及选择性。金刚石薄膜电极在电分析、电化学降解有机污染物方面已得到应用。

(4)金属及金属氧化物改性

通过热沉积法或恒电位电沉积法在金刚石表面沉积金属粒子(如金、铜、银、镍、铂、钌、钯),可制备纳米电子器件,应用在催化反应、疾病诊断和治疗、生物传感等领域。例如,金刚石/铂复合电极不仅具有好的催化活性,而且具有极好的耐腐蚀性和稳定性,可应用于电化学能量转换装置上(如燃料电池);将纳米金电沉积到金刚石表面制得薄膜电极,该电极在酸性溶液中对O2还原反应具有催化能力,催化效率是相同条件下金电极的20倍;铜和镍沉积到纳米金刚石表面后,提高了葡萄糖的电催化活性;二氧化钌或水合氧化钴沉积到金刚石表面制成催化电极,可提高二氧化碳还原成一氧化碳的还原产率。这样,既可以减少二氧化碳排放,又为使用二氧化碳作为化工合成原料提供技术支持。

结语及建议

(1)人造金刚石表面的金属化方法包括:物理气相沉积、化学气相沉积、化学镀、电镀、真空微蒸发镀、盐浴镀等。其中,成熟的工业化方法有化学镀、电镀、真空微蒸发镀。主要在金刚石磨具和磨具以及电子封装材料上应用。

(2)偶联剂或表面活性剂处理人造金刚石,改善有机体系与金刚石界面的性能。在金刚石粉体的分散和树脂磨具的制造中应用。

(3)金刚石表面的功能化改性对象是金刚石薄膜和纳米金刚石。产品主要应用在电化学、生物传感器和电极材料上。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号