目前,陶瓷牙齿制造中存在粘结强度弱、使用寿命短等技术瓶颈,且成型陶瓷牙齿用金刚石工具中金刚石分布不均,致使陶瓷牙齿质量保障受限。近日,河南理工大学采用3D打印技术,将有序排列的金刚石磨粒成型了金刚石工具,用于加工制造陶瓷牙齿。对3D打印制备的金刚石工具进行了磨削性能试验,结果表明,金刚石颗粒的磨损状态是正常的,而金刚石工具表面上没有出现金刚石颗粒脱落现象。

金刚石工具成型的瓶颈问题

陶瓷材料具有良好的生物相容性、耐腐蚀、耐磨损、良好的化学稳定性和独特的美观性,在牙科应用中广泛应用。然而,要将预制高强度、高硬度氧化锆陶瓷块加工成牙科制品需要使用切削及磨削效率较高的加工工具,金刚石工具是适用于成型陶瓷制品的首选,然而在常规的金刚石工具中,由于金刚石颗粒仅埋藏在涂层金属中,涂层金属、金属基体与金刚石之间不存在实质性的化学键力,导致金刚石颗粒的粘聚力较弱,容易脱落而失效。通用的钎焊成型金刚石工具不能保证金刚石磨料颗粒的有序排列和足够的磨削工作层厚度,而且磨损后没有连续补充磨粒,从而降低了使用寿命。因此迫切需要开发一种具有有序排列磨料颗粒的新型牙科陶瓷金刚石工具。

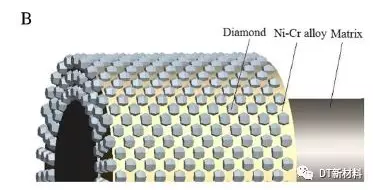

▲金刚石工具示意图

通过激光烧结3D打印技术直接制造金刚石工具,制造工艺简单,性价比高。此外,利用激光快速扫描技术使金刚石颗粒的三维分布更加有序,大大提高了金刚石工具的制造性能。

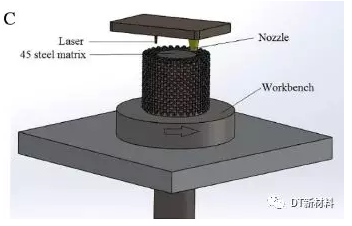

▲选择性激光烧结3D打印技术

3D打印金刚石工具工艺

首先,利用三维制图软件构建了牙科金刚石工具的CAD模型,通过层次切片生成层次扫描路径几何信息。然后,以镍铬合金粉末和金刚石为原料,通过3D打印机制备出排列有序的金刚石颗粒的牙科陶瓷加工金刚石工具。最后对3D打印出的金刚石砂轮进行了牙体氧化锆陶瓷磨削性能测试。

▲金刚石工具实体模型

▲金刚石磨粒有序分布图

▲金刚石工具成型平台

金刚石工具测试表征

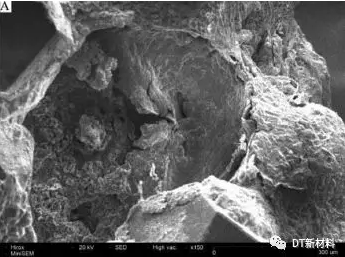

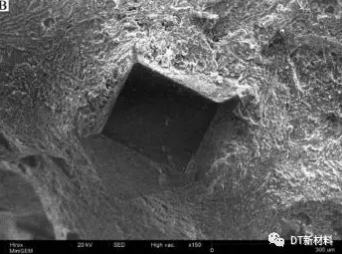

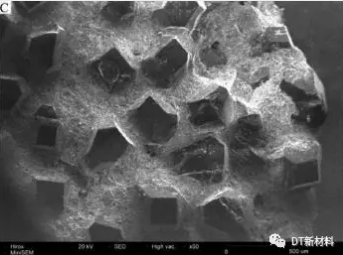

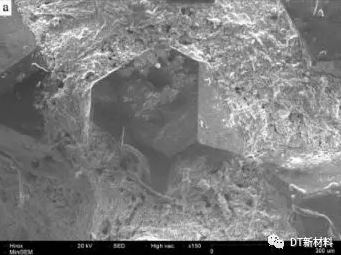

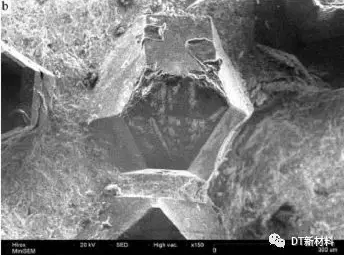

经过扫描电子显微镜下观察,发现金刚石颗粒周围分布着许多新月形镍铬合金晶粒,说明镍铬合金对金刚石颗粒表面具有良好的润湿性。即在烧结过程中,熔融镍铬合金与金刚石之间会发生润湿反应。此外,金刚石颗粒具有完整的晶粒形状,没有裂纹或额外的热损伤。

▲金刚石颗粒脱落后形成的凹坑

▲3D打印金刚石工具中Ni-Cr合金与

金刚石颗粒的结合形貌图

▲3D打印金刚石工具的局部SEM图像

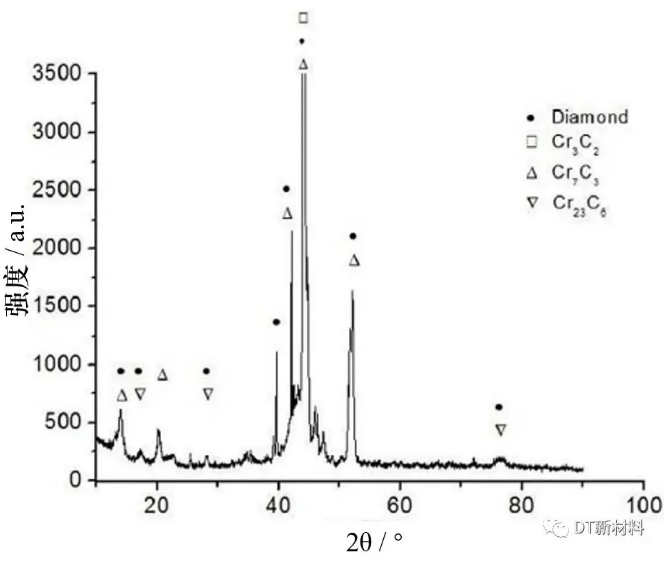

在X射线衍射光谱中发现有碳化物存在,这有利于提高金属基体与金刚石颗粒的结合强度。

▲X射线衍射谱图

金刚石工具磨削实验设备及方法

所制备的金刚石工具安装在牙科加工系统中。采用CNC技术,将氧化锆预制块进行磨削试验,加工成标准的前磨牙陶瓷牙冠,并分析了重载磨削条件下磨料颗粒的损失规律。

▲金刚石工具测试平台

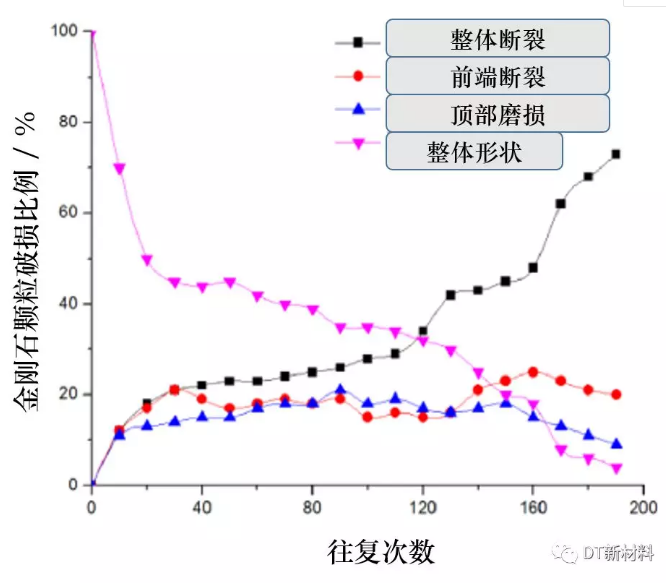

金刚石磨料颗粒在整个磨削过程中的磨损状态可分为三种类型:顶部磨损、尖端破碎和整体破碎。在磨削过程中没有观察到磨料颗粒脱落的情况,而金刚石颗粒在磨削过程中经历了顶部磨损和尖端碎片化,仍然可以作为有效的磨料颗粒,并通过磨料颗粒尖端碎片化过程中产生的新的切削刃对磨削过程做出贡献。

▲完整形状

▲前端磨损

▲前端断裂

▲整体断裂

▲金刚石工具磨料形态变化数据统计

结语

采用三维制图软件和计算机控制技术,基于激光烧结3D打印成型技术和激光快速扫描成型技术,快速生产出排列有序的金刚石磨料颗粒并用于牙科陶瓷加工的金刚石工具。

金刚石工具的3D打印过程简单,三维磨料分布可控,保证了多层磨料颗粒的有序排列。金刚石颗粒表面产生含Cr碳化物,提高了金属基体与金刚石颗粒的结合强度。

在重载磨削条件下,通过3D打印技术制备的金刚石工具的磨料颗粒具有足够的耐磨性和抗断裂性,没有脱落现象,证实了结合强度的提高。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号